Un libro che gode di una notevole fama nell’ambiente manifatturiero e della supply chain è quello scritto da Eliyahu M. Goldratt e intitolato “The Goal”. Un connubio perfetto tra romanzo e teoria che aiuta a fare propria la teoria dei vincoli. Questa teoria è anche nota come Theory Of Contraints oppure con l’acronimo TOC, ed è utile a risolvere i tipici problemi di una fabbrica. “The Goal” però non è solo una grande lettura che svela i principi di TOC in un modo molto pratico e facile da capire, ma contiene anche delle preziose lezioni “nascoste” sul mondo della supply chain.

La lezione “nascosta” di Goldratt

Alex è il gestore di un impianto di produzione in difficoltà. La sua fabbrica ha ordini incompleti per settimane, tonnellate di scorte, grosse quantità di lavori in corso e sta perdendo costantemente denaro. Gli vengono dati tre mesi di tempo per trasformare questa situazione tragica e per salvare lo stabilimento dalla imminente chiusura. 90 giorni dopo, l’impianto non solo è redditizio, ma addirittura il migliore della divisione. Come ha fatto Alex a compiere questo miracolo?

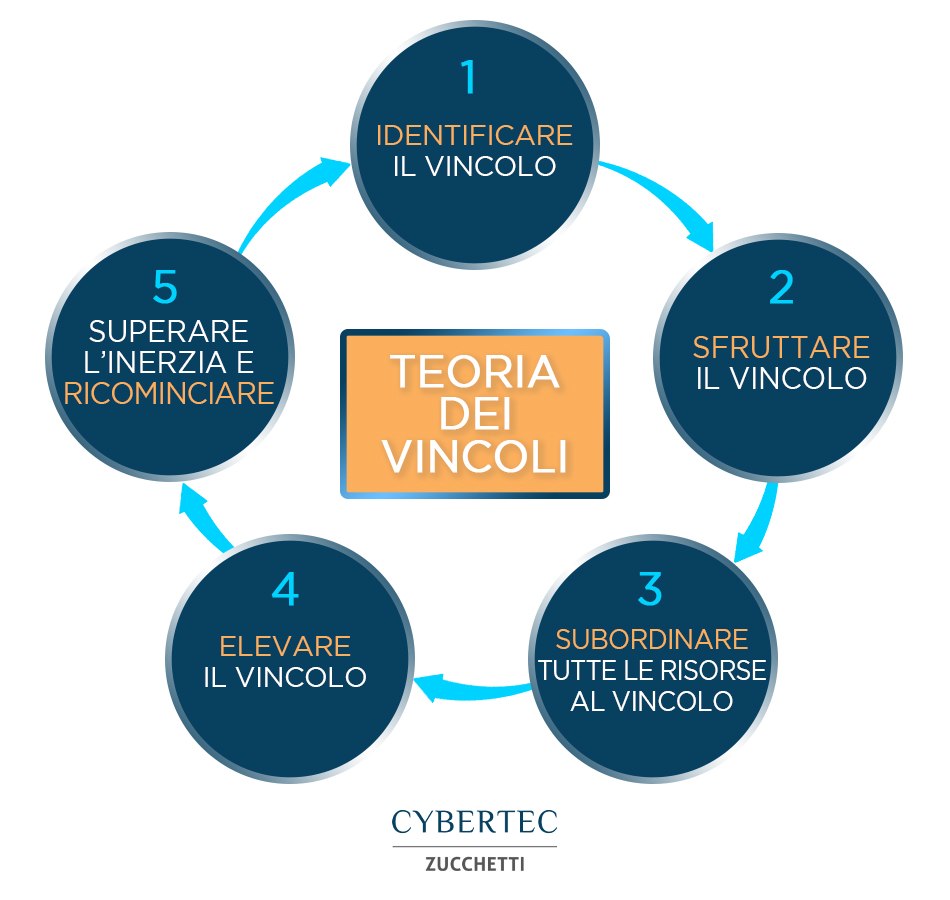

Tutto inizia con cinque passi descritti formalmente come la teoria dei vincoli. In termini semplici, la TOC riguarda l’identificazione dei vincoli di un sistema, sfruttandone pienamente il funzionamento e subordinando il resto del sistema al flusso che attraversa il vincolo. Una volta livellato il flusso del sistema, la capacità del vincolo dovrebbe essere migliorata sotto ogni aspetto possibile. Questo processo viene ripetuto, in modo tale da migliorare continuamente il sistema.

I vantaggi dell’applicazione della Teoria dei Vincoli

I vantaggi della teoria dei vincoli sono diversi e includono:

- Migliori throughput di processo di prodotti e servizi

- Maggiore redditività grazie al raggiungimento degli obiettivi

- Maggiore produttività, capacità produttiva e qualità media

- Riduzione dei tempi di consegna e dei livelli di inventario

- Aumento del livello di servizio

- Miglioramento della cultura, del coinvolgimento del personale e del problem solving

I 5 passi della teoria dei vincoli di Goldratt

Nello stabilimento di Alex, i cinque passaggi si presentano così:

1. Scoprire i colli di bottiglia: viene scoperto che i colli sono rappresentati dalla macchina più nuova dell’impianto (NCX-10) e dal forno per il trattamento termico. Scopri i colli di bottiglia con questi consigli.

2. Sfruttare i colli di bottiglia: ci si assicura che la macchina NCX-10 e il forno siano sempre utilizzati alla massima capacità. Fatelo eliminando il tempo di inattività (ovvero facendo si che non ci siano interruzioni) e riducendo il tempo di ciclo sulle macchine.

3. Subordinare gli altri processi produttivi ai colli di bottiglia: per quanto riguarda il controllo qualità, ad esempio, solo prodotti idonei dovrebbero raggiungere i colli di bottiglia (bisogna quindi spostare il controllo qualità a monte dell’NCX-10). Non bisogna lasciare che i colli di bottiglia lavorino su parti che saranno scartate. È consigliato stabilire un sistema di tag (rosso e verde) per dare la giusta priorità agli elementi su cui il resto del sistema dovrebbe lavorare per garantire ai colli di bottiglia le parti disponibili.

4. Aumentare le prestazioni dei colli di bottiglia: per aumentare il flusso dei colli di bottiglia è utile dedicare il personale necessario alle due macchine, esternalizzare parte del lavoro dei colli di bottiglia a fornitori esterni o persino utilizzare apparecchiature alternative anche se vecchie e meno efficienti, che siano in grado di svolgere l’attività del collo di bottiglia.

5. Una volta che i colli di bottiglia sono stati sbloccati, ripetere il processo per trovare qual è il nuovo vincolo.

“The Goal” dunque non è solo una grande lettura che svela i principi della TOC in maniera estremamente pratica e facile da capire. Lavorando in Cybertec ci si può accorgere di come la realtà delle aziende manifatturiere sia complessa e tenda a complicarsi ulteriormente con l’andare degli anni. Per questo prodotti semplici ma completi come l’APS CyberPlan risultano fondamentali per rimanere competitivi e anche come direbbe Goldratt “per fare di più con meno”.

I diversi tipi di fabbriche

Secondo il lessico della teoria dei vincoli, ci sono quattro principali tipi di fabbriche (o plant). Se si disegna il flusso del materiale dal fondo verso l’alto si otterranno i quattro tipi, che specificano il flusso dei materiali attraverso un sistema e forniscono anche alcuni suggerimenti su dove cercare i problemi tipici. Questo tipo di analisi è noto come analisi VATI poiché utilizza le lettere V, A, T e I per descrivere i tipi di plant. In strutture produttive più complesse questi quattro tipi si possono trovare combinati tra loro in molti modi, ad esempio si può avere un plant di tipo A che alimenta uno di tipo V. Questi quattro tipi di plant sono:

- Plant V: il flusso generale di materiale è di tipo uno-a-molti.

Un esempio è un impianto che a partire da una materia prima realizza molti prodotti finali, come le fonderie.

Il problema principale negli impianti di tipo V è il “furto”, che avviene quando un’operazione (A) sita immediatamente dopo un punto divergente “ruba” materiali destinati ad un’altra operazione (B). Una volta che il materiale è stato lavorato da A, non può tornare indietro ed essere processato da B senza una rilavorazione significativa. - Plant A: il flusso generale del materiale è di tipo molti-a-uno.

Un esempio è un impianto in cui molti sub-assemblati convergono verso un assemblaggio finale.

Il problema principale negli impianti di tipo A è sincronizzare tutte le linee convergenti per far sì che ciascuna fornisca il semilavorato al punto di assemblaggio finale, al momento giusto. - Plant T: Il flusso generale è quello di un impianto I (oppure ha più linee), che poi si divide in molti punti di assemblaggio (molti-a-molti). La maggior parte delle parti prodotte viene utilizzata in più assemblaggi e quasi tutti utilizzano più parti.

Dispositivi personalizzati, come i computer, sono un buon esempio di questo tipo di plant.

Per quanto riguarda i problemi, gli impianti di tipo T soffrono sia dei problemi di sincronizzazione tipici degli impianti A (spesso le parti non sono tutte disponibili per l’assemblaggio) sia dei problemi di “furto” degli impianti di tipo V (un assemblaggio ruba parti che sarebbe potuto essere utilizzate in un altro). - Plant I: il materiale scorre lungo una sequenza, quale una linea di assemblaggio, e il lavoro principale viene svolto lungo una sequenza lineare di eventi (uno-a-uno).

Il vincolo è costituito dall’operazione più lenta.

Grazie a questo elenco si possono analizzare i diversi tipi di plant produttivi, un aspetto utile nella teoria dei vincoli.

Scopri come “fare di più, con meno”

Richiedi una demo dell’Advanced Planning and Scheduling Software più avanzato in Italia, scopri in che modo la soluzione per la pianificazione e schedulazione può aiutare la tua azienda a rendere di più con un miglior utilizzo delle risorse. La soluzione CyberPlan utilizza tecniche come il drum buffer rope, il metodo agile e lo studio dei bottlenecks. Scopri di più: