Un livre qui jouit d’une renommée considérable dans l’environnement de la fabrication et de la chaîne d’approvisionnement est celui écrit par Eliyahu M. Goldratt et intitulé « The Goal ». Un mariage parfait entre roman et théorie qui aide à faire sienne la théorie des contraintes. Cette théorie est également connue sous le nom de Théorie des contrats ou avec l’acronyme TOC, et elle est utile pour résoudre les problèmes typiques d’une usine. « The Goal » est non seulement une excellente lecture qui révèle les principes du TOC d’une manière très pratique et facile à comprendre, mais contient également de précieuses leçons « cachées » sur le monde de la chaîne d’approvisionnement.

La leçon « cachée » de Goldratt

Alex est le gérant d’une usine de production en difficulté. Son usine a des commandes incomplètes pendant des semaines, des tonnes de stocks, de grandes quantités de travaux en cours et perd constamment de l’argent. On lui donne trois mois pour transformer cette situation tragique et sauver l’usine de la fermeture imminente. 90 jours plus tard, l’usine est non seulement rentable, mais même la meilleure de la division. Comment Alex a-t-il fait ce miracle ?

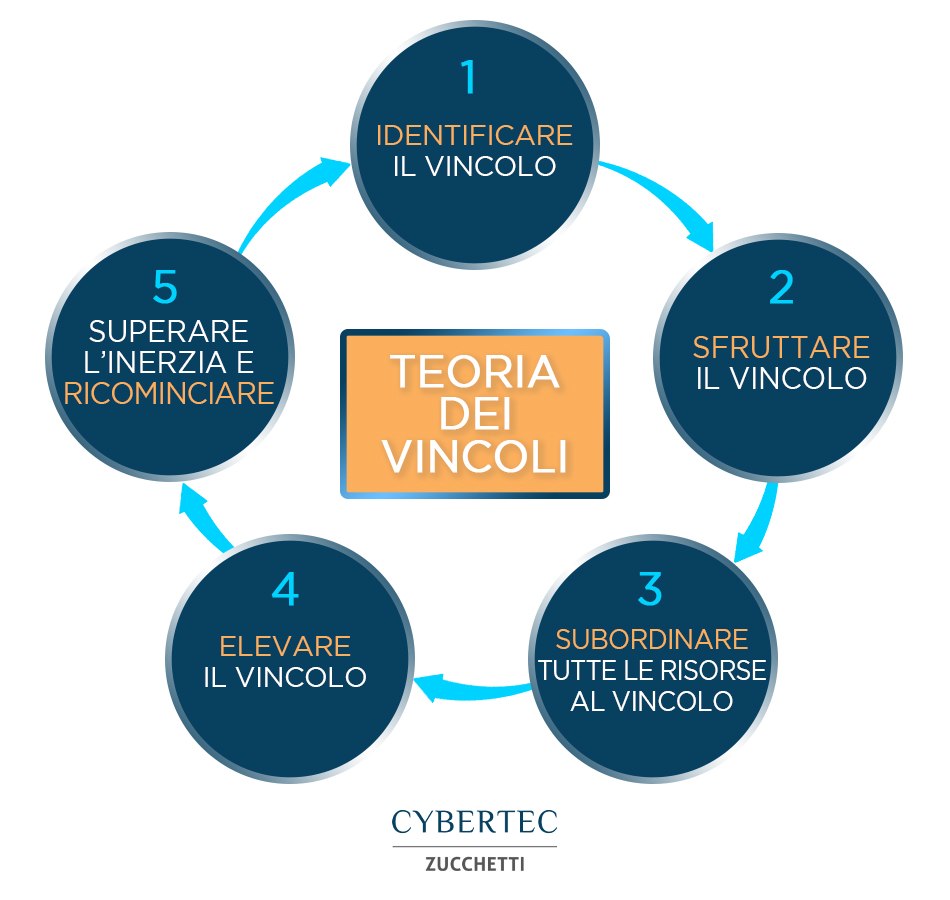

Tout commence par cinq étapes formellement décrites comme la théorie des contraintes. En termes simples, le TOC concerne l’identification des contraintes d’un système, en exploitant pleinement son fonctionnement et en subordonnant le reste du système au flux qui traverse la contrainte. Une fois le flux du système nivelé, la capacité de la contrainte doit être améliorée dans tous les aspects possibles. Ce processus est répété, de manière à améliorer continuellement le système.

Les avantages de l’application de la théorie des contraintes

Les avantages de la théorie des contraintes sont différents et comprennent :

- Amélioration du débit de processus des produits et services

- Rentabilité accrue grâce à la réalisation des objectifs

- Productivité, capacité de production et qualité moyenne accrues

- Réduction des délais de livraison et des niveaux d’inventaire

- Augmentation du niveau de service

- Amélioration de la culture, de l’implication du personnel et de la résolution de problèmes

Les 5 étapes de la théorie des contraintes de Goldratt

Dans l’usine d’Alex, les cinq étapes se présentent comme suit :

1. Sc opérer les goulots d’étranglement : il s’avère que les goulots d’étranglement sont représentés par la machine la plus récente de l’installation (NCX-10) et par le four pour le traitement thermique. Découvrez les goulots d’étranglement avec ces conseils.

2. Exploiter les goulots d’étranglement : on s’assure que la machine NCX-10 et le four sont toujours utilisés à pleine capacité. Faites-le en éliminant le temps d’arrêt (c’est-à-dire en veillant à ce qu’il n’y ait pas d’interruptions) et en réduisant le temps de cycle sur les machines.

3. Subordonner les autres processus de production aux goulots d’étranglement : en ce qui concerne le contrôle de la qualité, par exemple, seuls les produits appropriés devraient atteindre les goulots d’étranglement (il faut donc déplacer le contrôle de la qualité en amont du NCX-10). Il ne faut pas laisser les goulots d’étranglement travailler sur des parties qui seront mises au rebut. Il est conseillé d’établir un système d’étiquettes (rouge et vert) pour donner la bonne priorité aux éléments sur lesquels le reste du système devrait travailler pour garantir aux goulots d’étranglement les pièces disponibles.

4. Augmenter les performances des goulots d’étranglement : pour augmenter le débit des goulots d’étranglement, il est utile de consacrer le personnel nécessaire aux deux machines, d’externaliser une partie du travail des goulots d’étranglement à des fournisseurs externes ou même d’utiliser des équipements alternatifs, même s’ils sont anciens et moins efficaces, capables d’effectuer l’activité du goulot d’étranglement.

5. Une fois les goulots d’étranglement débloqués, répétez le processus pour trouver la nouvelle contrainte.

« The Goal » n’est donc pas seulement une grande lecture qui dévoile les principes de la TOC de manière extrêmement pratique et facile à comprendre. En travaillant chez Cybertec, vous pouvez voir à quel point la réalité des entreprises manufacturières est complexe et tend à se compliquer davantage au fil des ans. C’est pourquoi des produits simples mais complets tels que l’APS CyberPlan sont essentiels pour rester compétitifs et aussi, comme le dirait Goldratt, « pour faire plus avec moins ».

Les différents types d’usines

Selon le lexique de la théorie des contraintes, il existe quatre principaux types d’usines (ou usines). Si vous dessinez le flux du matériau du bas vers le haut, vous obtiendrez les quatre types, qui spécifient le flux des matériaux à travers un système et fournissent également des suggestions sur l’endroit où chercher les problèmes typiques. Ce type d’analyse est connu sous le nom d’analyse VATI car il utilise les lettres V, A, T et I pour décrire les types de plantes. Dans les installations de production plus complexes, ces quatre types peuvent être combinés les uns avec les autres de plusieurs façons, par exemple, vous pouvez avoir une plante de type A qui en alimente une de type V. Ces quatre types de plantes sont :

- Usine V : le flux général de matériau est de type un-à-plusieurs.

Un exemple est une installation qui, à partir d’une matière première, fabrique de nombreux produits finis, tels que des fonderies.

Le principal problème dans les installations de type V est le « vol », qui se produit lorsqu’une opération (A) se situe immédiatement après un point de divergence « vole » des matériaux destinés à une autre opération (B). Une fois que le matériau a été traité par A, il ne peut pas revenir en arrière et être traité par B sans un retraitement significatif. - Usine A : le flux général du matériau est de type plusieurs-à-un.

Un exemple est une installation où de nombreux sous-assemblages convergent vers un assemblage final.

Le principal problème des installations de type A est de synchroniser toutes les lignes convergentes pour que chacune fournisse le produit semi-fini au point d’assemblage final, au bon moment. - Plant T : Le flux général est celui d’un système I (ou a plusieurs lignes), qui se divise ensuite en plusieurs points d’assemblage (plusieurs à plusieurs). La plupart des pièces produites sont utilisées dans plusieurs assemblages et presque toutes utilisent plusieurs pièces.

Les appareils personnalisés, tels que les ordinateurs, sont un bon exemple de ce type de plante.

En ce qui concerne les problèmes, les installations de type T souffrent à la fois des problèmes de synchronisation typiques des installations A (les pièces ne sont souvent pas toutes disponibles pour l’assemblage) et des problèmes de « vol » des installations de type V (un assemblage vole des pièces qui auraient pu être utilisées dans un autre). - Usine I : le matériau coule le long d’une séquence, telle qu’une ligne d’assemblage, et le travail principal est effectué le long d’une séquence linéaire d’événements (un-à-un).

La contrainte est constituée par l’opération la plus lente.

Grâce à cette liste, vous pouvez analyser les différents types de plantes productives, un aspect utile dans la théorie des contraintes.

Découvrez comment « faire plus, avec moins »

Demandez une démonstration du logiciel de planification et de planification avancée le plus avancé en Italie, découvrez comment la solution de planification et d’ordonnancement peut aider votre entreprise à faire plus avec une meilleure utilisation des ressources. La solution CyberPlan utilise des techniques telles que le drum buffer rope, la méthode agile et l’étude des bottlenecks. En savoir plus :