Un libro que goza de una notable fama en el entorno manufacturero y de la cadena de suministro es el escrito por Eliyahu M. Goldratt y titulado “The Goal”. Una combinación perfecta entre novela y teoría que ayuda a hacer propia la teoría de los vínculos. Esta teoría también se conoce como Teoría de Contratos o con el acrónimo TOC, y es útil para resolver los problemas típicos de una fábrica. “The Goal”, sin embargo, no es solo una gran lectura que revela los principios de TOC de una manera muy práctica y fácil de entender, sino que también contiene valiosas lecciones “ocultas” en el mundo de la cadena de suministro.

La lección “oculta” de Goldratt

Alex es el operador de una planta de producción en dificultades. Su fábrica tiene pedidos incompletos durante semanas, toneladas de existencias, grandes cantidades de trabajo en curso y está perdiendo dinero constantemente. Se le dan tres meses para transformar esta trágica situación y salvar la planta del cierre inminente. 90 días después, la planta no solo es rentable, sino incluso la mejor de la división. ¿Cómo ha hecho Alex este milagro?

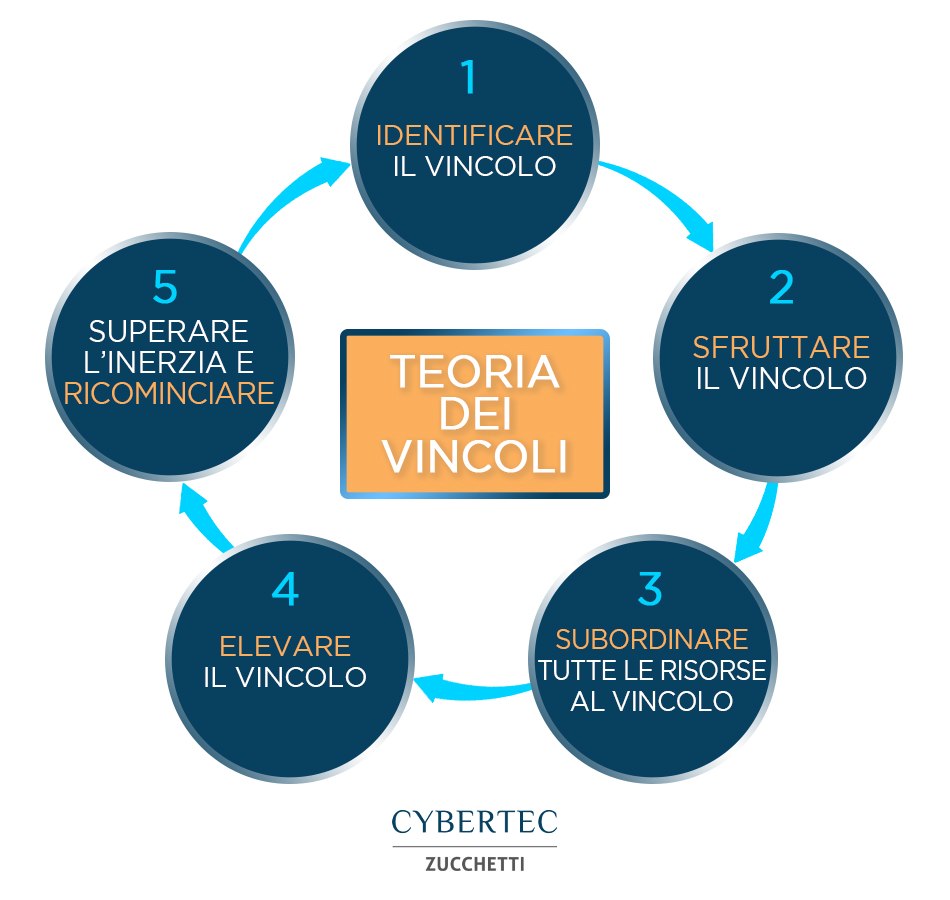

Todo comienza con cinco pasos descritos formalmente como la teoría de las restricciones. En términos simples, la TOC se refiere a la identificación de las limitaciones de un sistema, aprovechando al máximo su funcionamiento y subordinando el resto del sistema al flujo que atraviesa la restricción. Una vez nivelado el flujo del sistema, la capacidad de la restricción debe mejorarse en todos los aspectos posibles. Este proceso se repite, con el fin de mejorar continuamente el sistema.

Las ventajas de la aplicación de la Teoría de Restricciones

Las ventajas de la teoría de las restricciones son diversas e incluyen:

- Mejor rendimiento del proceso de productos y servicios

- Mayor rentabilidad gracias a la consecución de los objetivos

- Mayor productividad, capacidad productiva y calidad media

- Reducción de los plazos de entrega y de los niveles de inventario

- Aumento del nivel de servicio

- Mejora de la cultura, de la implicación del personal y de la resolución de problemas

Los 5 pasos de la teoría de las restricciones de Goldratt

En la planta de Alex, los cinco pasos se ven así:

1. SC operar los cuellos de botella: se descubre que los cuellos están representados por la máquina más nueva de la planta (NCX-10) y por el horno para el tratamiento térmico. Descubre los cuellos de botella con estos consejos.

2. Aproveche los cuellos de botella: asegúrese de que la máquina NCX-10 y el horno se utilicen siempre a su máxima capacidad. Hazlo eliminando el tiempo de inactividad (es decir, asegurándote de que no haya interrupciones) y reduciendo el tiempo de ciclo en las máquinas.

3. Subordinar los demás procesos de producción a los cuellos de botella: en lo que respecta al control de calidad, por ejemplo, solo los productos adecuados deberían alcanzar los cuellos de botella (por lo tanto, es necesario mover el control de calidad aguas arriba del NCX-10). No se debe permitir que los cuellos de botella trabajen en partes que se desecharán. Se recomienda establecer un sistema de etiquetas (rojo y verde) para dar la prioridad adecuada a los elementos en los que el resto del sistema debe trabajar para garantizar los cuellos de botella de las piezas disponibles.

4. Aumentar el rendimiento de los cuellos de botella: para aumentar el flujo de los cuellos de botella es útil dedicar el personal necesario a las dos máquinas, externalizar parte del trabajo de los cuellos de botella a proveedores externos o incluso utilizar equipos alternativos, aunque sean antiguos y menos eficientes, que sean capaces de realizar la actividad del cuello de botella.

5. Una vez desbloqueados los cuellos de botella, repite el proceso para encontrar cuál es la nueva restricción.

“The Goal”, por lo tanto, no es solo una gran lectura que desvela los principios de la TOC de una manera extremadamente práctica y fácil de entender. Al trabajar en Cybertec, se puede ver cómo la realidad de las empresas manufactureras es compleja y tiende a complicarse aún más con el paso de los años. Por ello, productos sencillos pero completos como el APS CyberPlan resultan fundamentales para seguir siendo competitivos y también como diría Goldratt “para hacer más con menos”.

Los diferentes tipos de fábricas

Según el léxico de la teoría de las restricciones, hay cuatro tipos principales de fábricas (o plantas). Si dibujas el flujo de material desde la parte inferior hacia arriba obtendrás los cuatro tipos, que especifican el flujo de materiales a través de un sistema y también brindan algunos consejos sobre dónde buscar los problemas típicos. Este tipo de análisis se conoce como análisis VATI ya que utiliza las letras V, A, T e I para describir los tipos de plant. En estructuras de producción más complejas, estos cuatro tipos se pueden encontrar combinados entre sí de muchas maneras, por ejemplo, se puede tener una planta de tipo A que alimenta una de tipo V. Estos cuatro tipos de plantas son:

- Planta V: el flujo general de material es de tipo uno-a-muchos.

Un ejemplo es una planta que a partir de una materia prima produce muchos productos finales, como fundiciones.

El principal problema en las instalaciones de tipo V es el “robo”, que se produce cuando una operación (A) se sitúa inmediatamente después de un punto divergente “roba” materiales destinados a otra operación (B). Una vez que el material ha sido procesado por A, no puede volver atrás y ser procesado por B sin una reelaboración significativa. - Planta A: el flujo general del material es de tipo muchos a uno.

Un ejemplo es una planta en la que muchos subensamblados convergen hacia un ensamblaje final.

El principal problema en las plantas de tipo A es sincronizar todas las líneas convergentes para que cada una entregue el semielaborado en el punto de montaje final, en el momento adecuado. - Planta T: El flujo general es el de una planta I (o tiene varias líneas), que luego se divide en muchos puntos de montaje (muchos a muchos). La mayoría de las piezas producidas se utilizan en múltiples montajes y casi todos utilizan múltiples piezas.

Los dispositivos personalizados, como los ordenadores, son un buen ejemplo de este tipo de plantas.

En cuanto a los problemas, las plantas de tipo T sufren tanto los problemas de sincronización típicos de las plantas A (a menudo no todas las partes están disponibles para el ensamblaje) como los problemas de “robo” de las plantas de tipo V (un ensamblaje roba partes que podrían haberse utilizado en otro). - Planta I: el material fluye a lo largo de una secuencia, como una línea de montaje, y el trabajo principal se realiza a lo largo de una secuencia lineal de eventos (uno a uno).

La restricción consiste en la operación más lenta.

Gracias a esta lista se pueden analizar los diferentes tipos de plantas de producción, un aspecto útil en la teoría de las restricciones.

Descubre cómo “hacer más, con menos”

Solicita una demostración del Advanced Planning and Scheduling Software más avanzado de Italia, descubre cómo la solución de planificación y programación puede ayudar a tu empresa a rendir más con un mejor uso de los recursos. La solución CyberPlan utiliza técnicas como el tambor buffer rope, el método ágil y el estudio de los bottlenecks. Más información: