Ein Buch, das in der Fertigungs- und Supply-Chain-Umgebung einen bemerkenswerten Ruf genießt, ist das Buch von Eliyahu M. Goldratt mit dem Titel „The Goal“. Eine perfekte Kombination aus Roman und Theorie, die dazu beiträgt, sich die Theorie der Einschränkungen zu eigen zu machen. Diese Theorie wird auch als Theorie der Verträge oder mit dem Akronym TOC bezeichnet und ist nützlich, um die typischen Probleme einer Fabrik zu lösen. “The Goal” ist jedoch nicht nur eine großartige Lektüre, die die Prinzipien von TOC auf sehr praktische und leicht verständliche Weise enthüllt, sondern auch wertvolle “versteckte” Lektionen in der Welt der Lieferkette enthält.

Goldratts “versteckte” Lektion

Alex ist der Betreiber einer Produktionsanlage in Schwierigkeiten. Seine Fabrik hat seit Wochen unvollständige Aufträge, tonnenweise Lagerbestände, große Mengen an laufenden Arbeiten und verliert ständig Geld. Ihm werden drei Monate gegeben, um diese tragische Situation zu ändern und das Werk vor der bevorstehenden Schließung zu bewahren. 90 Tage später ist die Anlage nicht nur rentabel, sondern sogar die beste in der Division. Wie hat Alex dieses Wunder vollbracht?

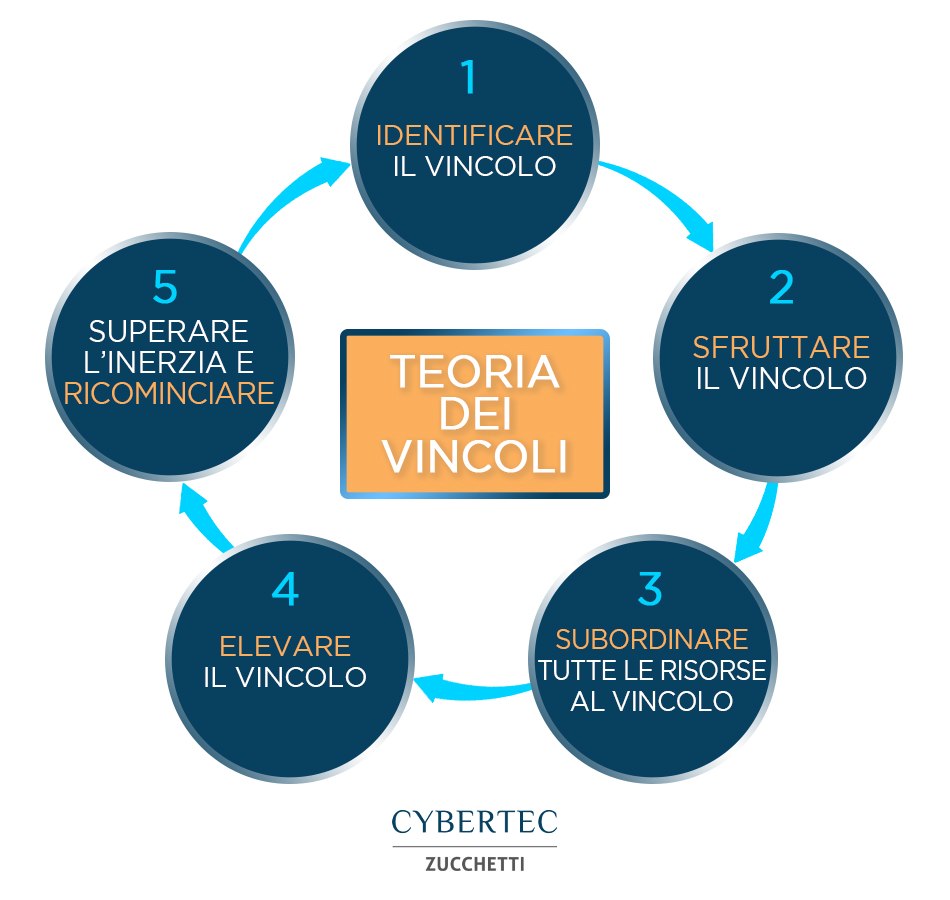

Alles beginnt mit fünf Schritten, die formal als Bindungstheorie bezeichnet werden. Einfach ausgedrückt geht es bei der TOC darum, die Einschränkungen eines Systems zu identifizieren, seinen Betrieb voll auszunutzen und den Rest des Systems dem Fluss unterzuordnen, der die Einschränkung durchläuft. Sobald der Systemfluss ausgeglichen ist, sollte die Kapazität der Einschränkung in jeder Hinsicht verbessert werden. Dieser Vorgang wird wiederholt, um das System kontinuierlich zu verbessern.

Die Vorteile der Anwendung der Restriktionstheorie

Die Vorteile der Constraint-Theorie sind vielfältig und umfassen:

- Verbesserter Prozessdurchsatz von Produkten und Dienstleistungen

- Höhere Rentabilität durch Zielerreichung

- Höhere Produktivität, Produktionskapazität und durchschnittliche Qualität

- Verkürzung der Lieferzeiten und Lagerbestände

- Erhöhung des Serviceniveaus

- Verbesserung von Kultur, Mitarbeiterengagement und Problemlösung

Die 5 Schritte der Goldratt-Beschränkungstheorie

Im Alex-Werk stellen sich die fünf Schritte wie folgt dar:

1. Drücken Sie die Engpässe ab: Es wird festgestellt, dass die Engpässe durch die neueste Maschine der Anlage (NCX-10) und den Ofen für die Wärmebehandlung dargestellt werden. Entdecken Sie Engpässe mit diesen Tipps.

2. Engpässe ausnutzen: Stellen Sie sicher, dass die NCX-10-Maschine und der Ofen immer mit maximaler Kapazität genutzt werden. Tun Sie dies, indem Sie die Ausfallzeit eliminieren (dh sicherstellen, dass es keine Unterbrechungen gibt) und die Zykluszeit an den Maschinen reduzieren.

3. Die anderen Produktionsprozesse Engpässen unterordnen: In Bezug auf die Qualitätskontrolle sollten beispielsweise nur geeignete Produkte Engpässe erreichen (die Qualitätskontrolle muss daher auf den NCX-10 vorgelagert werden). Lassen Sie die Engpässe nicht an Teilen arbeiten, die weggeworfen werden. Es wird empfohlen, ein Tag-System (rot und grün) einzurichten, um den Elementen, an denen der Rest des Systems arbeiten sollte, die richtige Priorität einzuräumen, um den Engpässen die verfügbaren Teile zu garantieren.

4. Erhöhen Sie die Leistung von Engpässen: Um den Fluss von Engpässen zu erhöhen, ist es nützlich, das notwendige Personal den beiden Maschinen zu widmen, einen Teil der Arbeit von Engpässen an externe Lieferanten auszulagern oder sogar alternative Geräte zu verwenden, auch wenn sie alt und weniger effizient sind, die in der Lage sind, die Aufgabe des Engpasses auszuführen.

5. Sobald die Engpässe gelöst sind, wiederholen Sie den Vorgang, um herauszufinden, was die neue Einschränkung ist.

„The Goal“ ist also nicht nur eine großartige Lektüre, die die Prinzipien der Zwangsstörung auf äußerst praktische und leicht verständliche Weise enthüllt. Wenn man bei Cybertec arbeitet, kann man sehen, wie komplex die Realität der produzierenden Unternehmen ist und im Laufe der Jahre immer komplizierter wird. Aus diesem Grund sind einfache, aber umfassende Produkte wie der APS CyberPlan unerlässlich, um wettbewerbsfähig zu bleiben und auch, wie Goldratt sagen würde, “um mit weniger mehr zu erreichen”.

Die verschiedenen Arten von Fabriken

Nach dem Lexikon der Constraint-Theorie gibt es vier Haupttypen von Fabriken (oder Pflanzen). Wenn Sie den Materialfluss von unten nach oben zeichnen, erhalten Sie die vier Typen, die den Materialfluss durch ein System angeben und auch einige Tipps geben, wo Sie nach typischen Problemen suchen können. Diese Art der Analyse wird als VATI-Analyse bezeichnet, DA sie die Buchstaben V, A, T und I verwendet, um die Arten von Pflanzen zu beschreiben. In komplexeren Produktionsstrukturen können diese vier Arten auf vielfältige Weise miteinander kombiniert werden, zum Beispiel können Sie eine Pflanze des Typs A haben, die eine Pflanze des Typs V versorgt. Diese vier Arten von Pflanzen sind:

- Plant V: Der allgemeine Materialfluss ist eins-zu-viele.

Ein Beispiel ist eine Anlage, die aus einem Rohstoff viele Endprodukte wie Gießereien herstellt.

Das Hauptproblem bei Anlagen vom Typ V ist der “Diebstahl”, der auftritt, wenn ein Vorgang (A) unmittelbar nach einem abweichenden Punkt Material “stiehlt”, das für einen anderen Vorgang (B) bestimmt ist. Sobald das Material von A bearbeitet wurde, kann es nicht mehr zurückgehen und von B ohne erhebliche Nacharbeit bearbeitet werden. - Plant A: Der allgemeine Materialfluss ist vom Typ viele-zu-eins.

Ein Beispiel ist eine Anlage, bei der viele Unterbaugruppen zu einer Endmontage konvergieren.

Das Hauptproblem bei Anlagen vom Typ A besteht darin, alle konvergierenden Linien so zu synchronisieren, dass jede zum richtigen Zeitpunkt das Halbzeug zum Endmontagepunkt liefert. - Plant T: Der allgemeine Fluss ist der einer Anlage I (oder hat mehrere Linien), die sich dann in viele Montagepunkte (viele-zu-viele) aufteilt. Die meisten hergestellten Teile werden in mehreren Baugruppen verwendet und fast alle verwenden mehrere Teile.

Maßgeschneiderte Geräte wie Computer sind ein gutes Beispiel für diese Art von Anlage.

In Bezug auf die Probleme leiden die T-Anlagen sowohl unter den typischen Synchronisationsproblemen der A-Anlagen (oft sind nicht alle Teile für die Montage verfügbar) als auch unter den Problemen des “Diebstahls” der V-Anlagen (eine Baugruppe stiehlt Teile, die in einer anderen hätte verwendet werden können). - Plant I: Das Material fließt entlang einer Sequenz, wie einer Montagelinie, und die Hauptarbeit wird entlang einer linearen Abfolge von Ereignissen (eins-zu-eins) ausgeführt.

Die Einschränkung ist der langsamste Vorgang.

Dank dieser Liste können die verschiedenen Arten von Produktionsanlagen analysiert werden, ein nützlicher Aspekt in der Theorie der Einschränkungen.

Erfahren Sie, wie Sie „mit weniger mehr erreichen“

Fordern Sie eine Demo der fortschrittlichsten Advanced Planning and Scheduling Software in Italien an und erfahren Sie, wie die Planungs- und Planungslösung Ihrem Unternehmen helfen kann, mehr mit einer besseren Ressourcennutzung zu erreichen. Die CyberPlan-Lösung verwendet Techniken wie das Drum Buffer Rope, die agile Methode und das Studium von Bottlenecks. Mehr erfahren: