Es gibt ein Flugzeug, das abfliegt, und das ist das der vierten industriellen Revolution. Industrie 4.0 ist nicht nur die Einführung einer neuen Technologie, sondern ein radikaler kultureller Wandel, der auf Technologien basiert, die das Potenzial haben, Unternehmen zu transformieren.

Während die alten Revolutionen von Innovationen in Produktionsprozessen und -systemen angetrieben wurden, ergeben sich nun neue Chancen für Unternehmen in Form von disruptiven Innovationen in einem intelligenten, vernetzten und innovativen Umfeld.

Wer zurückbleibt, wird nicht mehr wettbewerbsfähig sein, deshalb ist es wichtig, sein Ticket an Bord zu sichern.

Wasist Industrie 4.0

Das Konzept der Industrie 4.0 ist mit dem Phänomen der vierten industriellen Revolution verbunden und stellt eine wichtige Chance für Unternehmen dar. Industrie 4.0 bringt intelligente Maschinen, die miteinander und mit dem Internet verbunden sind, in das Produktionssystem, und die neuen Smart Factories zeichnen sich durch eine digitalisierte Produktion, reibungslose Prozesse und moderne Produktionssysteme aus.

Der Einsatz von Schlüsseltechnologien (KET, key enabling technology) verspricht, dem Produktionssystem neues Leben einzuhauchen, alle Vermögenswerte des Unternehmens miteinander zu verbinden und es dem Unternehmen zu ermöglichen, von höherer Produktivität und weniger Abfall zu profitieren. Aus einer zunehmend disruptiven digitalen Transformation entstehen neue technologische und kulturelle Paradigmen, die das Fertigungssystem in all seinen Formen einbeziehen.

Der Begriff „Industrie 4.0“ wurde in Deutschland, genauer gesagt auf der Hannover Messe 2011, im Rahmen des Projekts geprägt, aus dem eine Arbeitsgruppe hervorging, die der deutschen Bundesregierung einen Plan für die Umsetzung von Industrie 4.0 auf der Grundlage einer langfristigen Politik zur Digitalisierung des verarbeitenden Gewerbes vorlegte.

Verschiedene Industriezweige

Historisch gesehen gab es drei industrielle Revolutionen, die die westliche Welt geprägt haben, zu denen in letzter Zeit die vierte industrielle Revolution hinzukam, die durch einen Paradigmenwechsel in Technologie und Kultur gekennzeichnet war, der das Produktionssystem in all seinen Formen einbezog. Industrie 4.0 entsteht gerade aus dieser digitalen Transformation, die immer häufiger zum Synonym für Disruption wird. Vor diesem letzten Schritt haben die am weitesten verbreiteten Technologien eine natürliche Entwicklung von der ersten industriellen Revolution bis heute durchlaufen.

- Industrie 1.0: Die erste industrielle Revolution war durch die Geburt der Dampfmaschine und die Mechanisierung der Produktion gekennzeichnet, die in der Lage war, mehr Geschwindigkeit und Leistung zu liefern.

- Industrie 2.0: Auch hier waren die wichtigsten Innovationen mit der Energie verbunden, dank der Verwendung von Strom und Öl. Darüber hinaus begann sich mit dem Fließband und der Massenproduktion eine neue Art der Produktion zu verbreiten.

- Industrie 3.0: Phase, die durch die Ausweitung der Bereiche Informatik und Elektronik mit der Einführung der IKT und der Erhöhung des Automatisierungsniveaus sowohl in der Produktion als auch in der Organisation gekennzeichnet ist. Die fortschreitende Digitalisierung hat den Menschen die Arbeit erleichtert und die Qualität verbessert.

- Industrie 4.0: Neue, zunehmend automatisierte und vernetzte Produktionsmodelle nehmen Fahrt auf.

Die Schlüsseltechnologien von Industrie 4.0

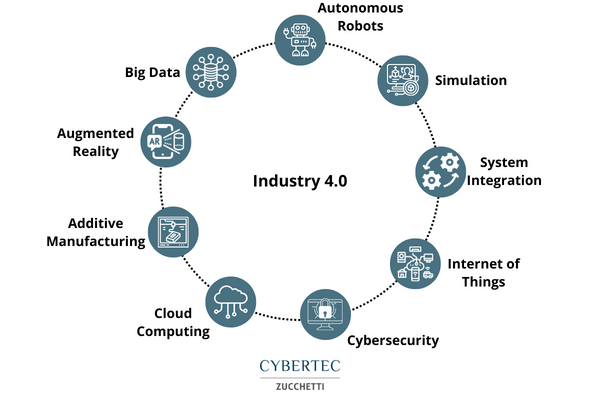

Die Schlüsseltechnologien, die Industrie 4.0 konventionell charakterisieren, sind:

- Fortgeschrittene Robotik: vernetzte Maschinen, die ferngesteuert werden können und mit künstlicher Intelligenz ausgestattet sind, die sie autonom macht und in der Lage ist, die menschliche Arbeitskraft als integrierte Arbeitseinheit zu unterstützen.

Die Aufgabe dieser intelligenten Maschinen besteht auch darin, die einfachsten und sich wiederholenden Arbeiten auszuführen. - Additive Fertigung: 3D-Druck und digitale Fertigung eröffnen die Möglichkeit, personalisierte Produkte mit komplexen Formen zu erstellen, mit erheblichen Einsparungen bei der Verwendung von Rohstoffen und der Zeit für die Herstellung von Prototypen oder Varianten.

- Augmented Reality: Die Evolution der virtuellen Realität, die die Realität mit verschiedenen Arten von Informationen in Echtzeit integriert. Ziel ist es, die Tätigkeit des Nutzers zu vereinfachen und das Arbeiten noch flexibler zu gestalten.

- Horizontale/vertikale Integration: Alle Schritte der Wertschöpfungskette kommunizieren dank der miteinander verbundenen Technologien miteinander, wodurch Zeit und Kosten während des gesamten Produktionsprozesses eingespart werden können.

- Simulation: Möglichkeit, neue Prozesse im Zusammenhang mit der Produktionstätigkeit zu simulieren, bevor sie in die Praxis umgesetzt werden, wodurch die Einrichtungszeiten verkürzt und die Qualität des Endprodukts erhöht wird, da es möglich ist, den Produktionsprozess vor dem Start zu korrigieren.

- Industrial IoT: Intelligente, mit dem Internet verbundene Objekte, die einen Echtzeitdialog zwischen Kunden, Lieferanten und Herstellern ermöglichen.

- Cloud: Verwaltung großer Datenmengen direkt im Netzwerk.

- Cybersecurity: Operationen im Netzwerk und auf Cloud-Systemen, die durch standardisierte Protokolle gesichert sind, die die Vertraulichkeit der für das Unternehmen relevanten Informationen gewährleisten.

- Big Data und Analytics: Analyse einer breiten Palette von Daten, um in Echtzeit nützliche Informationen zur Optimierung von Produkten und Produktionsprozessen zu erhalten.

Die Vorteile von Industrie 4.0

Industrie 4.0 bringt Vorteile mit sich, die sich auf das gesamte Unternehmen auswirken, von erhöhter Produktivität bis hin zu einem besseren Kundenerlebnis. Insbesondere:

Höhere Produktivität: Neue Technologien ermöglichen es, mit weniger mehr zu erreichen, auf diese Weise wird mehr und schneller produziert, Ressourcen effizienter und mit weniger Ausschuss, dank der Echtzeitüberwachung der Produktion, die auch die Einrichtzeiten, Fehler und Maschinenstillstände reduziert.

Mehr Flexibilität durch Kleinserienfertigung, die es einfacher macht, die Produktion zu erhöhen oder zu verringern oder neue Produkte einzuführen. Die Einfachheit der Änderungen macht das Produkt wettbewerbsfähiger.

Größerer Wissensaustausch und kollaborativere Arbeit: Produktionslinien, Geschäftsprozesse und Abteilungen können kommunizieren und Wissen auch automatisch von Maschine zu Maschine und von System zu System verbreiten. Die Vernetzung aller Assets (Personen, Dinge und Systeme) macht die Informationen jederzeit abrufbar. Sie bietet somit einen Mehrwert in Bezug auf Kostenreduzierung und Ressourcenverfügbarkeit.

Besserer Kundenservice und verbessertes Kundenerlebnis: Dank weniger Problemen mit der Produktverfügbarkeit, besserer Qualität und mehr Auswahl für die Kunden.

Die Risiken von Industrie 4.0

Die Technologien von Industrie 4.0 wachsen schnell und helfen Unternehmen, intelligenter und effizienter zu werden. Der Einstieg in neue digitale Tools ist jedoch nicht immer einfach und es kann zu Schwierigkeiten kommen. Die fünf häufigsten Eintrittsbarrieren sind:

Mangelnde Fähigkeit, die für Industrie 4.0 typischen komplexen Strukturen zu verwalten: insbesondere Schwierigkeiten, Personal in verschiedenen Bereichen wie Benutzeroberfläche, Datenwissenschaft und Softwareentwicklung zu finden und auszubilden. Schwierigkeiten beim Zugang zur Technologie können auch durch Menschen entstehen, die nicht bereit sind, neue digitale Tools und Anwendungen zu nutzen.

Bedenken hinsichtlich der Cybersicherheit: Die Online-Integration von Prozessen, Systemen und Menschen kann zu Sicherheitsverletzungen und Datenlecks führen. Das Risiko hängt nicht nur mit Cyberangriffen zusammen, sondern auch mit fehlerhaften Konfigurationen und Fehlfunktionen von Software oder Geräten, die den Betrieb und die Produktion unterbrechen können.

Andere Ausgabenprioritäten: Die Ausrüstung mit der Technologie, um Ihr Unternehmen intelligent zu machen, kann teuer sein, aber Sie müssen nicht immer mit einer großen Investition beginnen. Beispielsweise können Sie sich für eine skalierbare Lösung entscheiden.

Die Software für Industrie 4.0

Der Bereich der Produktionsplanung und -planung kann sicherlich von allen Vorteilen profitieren, die Industrie 4.0 mit sich bringt. In der Tat sind in diesem Bereich Elemente wie die Genauigkeit der Daten, die Möglichkeit, Informationen in Echtzeit und unter der ständigen Kontrolle der Operations-Mitarbeiter zu haben, sowie die Flexibilität, sich an unsichere Marktsituationen anzupassen, Eigenschaften, die den Unternehmen zugute kommen.

Um die digitale Transformation voranzutreiben und die Chancen von Industrie 4.0 zu nutzen, können Unternehmen die Einführung spezifischer Software in Betracht ziehen. CyberPlan ermöglicht es Unternehmen, ihre Lieferkette mit einer APS-Software, einem Advanced Planning & Scheduling-System, zu erneuern.