Hay un avión que está despegando y es el de la cuarta revolución industrial. La Industria 4.0 no solo representa la introducción de una nueva tecnología, sino que es un cambio cultural radical, basado en tecnologías con el potencial de transformar las empresas.

Si las antiguas revoluciones estaban impulsadas por innovaciones en los procesos y sistemas de producción, ahora las nuevas oportunidades para las empresas se presentan en forma de innovaciones disruptivas en un contexto inteligente, interconectado e innovador.

Los que se quedan atrás ya no serán competitivos, por eso es importante asegurarse el billete a bordo.

Quées la Industria 4.0

El concepto de Industria 4.0 está asociado al fenómeno de la cuarta revolución industrial y representa una importante oportunidad para las empresas. La industria 4.0 introduce en el sistema de producción máquinas inteligentes, interconectadas entre sí y con Internet, y las nuevas fábricas inteligentes se caracterizan por una producción digitalizada, procesos fluidos y sistemas de producción modernos.

El uso de las tecnologías habilitadoras (Ket, key enabling technology) prometen introducir nueva savia en el sistema de producción, conectando todos los activos de la empresa y permitiendo a la empresa beneficiarse de una mayor productividad y menos desperdicios. De una transformación digital cada vez más disruptiva surgen nuevos paradigmas tecnológicos y culturales que involucran al sistema de fabricación en todas sus formas.

El término “industria 4.0” se acuñó en Alemania, más precisamente en la Feria de Hannover en 2011, como parte del proyecto del que partió un grupo de trabajo que presentó al gobierno federal alemán un plan para la implementación de la Industria 4.0 basado en políticas a largo plazo para la digitalización del sector manufacturero.

Diferentes tipos de Industria

Históricamente, las revoluciones industriales que han caracterizado al mundo occidental han sido tres, a las que se ha sumado en los últimos tiempos la cuarta revolución industrial, caracterizada por un cambio de paradigmas tecnológicos y culturales de tal envergadura que implican al sistema manufacturero en todas sus formas. La Industria 4.0 se deriva precisamente de esta transformación digital que, cada vez más, es sinónimo de disrupción. Antes de este último paso, las tecnologías más extendidas han experimentado una evolución natural desde la primera revolución industrial hasta la actualidad.

- Industria 1.0: la primera revolución industrial se caracterizó por el nacimiento de la máquina de vapor y por la mecanización de la producción capaz de dar mayor velocidad y potencia.

- Industria 2.0: también en este caso, las principales innovaciones se han relacionado con la energía, gracias al uso de la electricidad y el petróleo. Además, ha comenzado a difundirse una nueva forma de producir con la línea de montaje y la producción en masa.

- Industria 3.0: fase marcada por la expansión de los ámbitos de la informática y la electrónica, con la introducción de las TIC y el aumento de los niveles de automatización tanto en el ámbito productivo como organizativo. La digitalización progresiva ha facilitado el trabajo de las personas y ha mejorado su calidad.

- Industria 4.0: surgen nuevos modelos de producción cada vez más automatizados y conectados.

Las tecnologías facilitadoras de la Industria 4.0

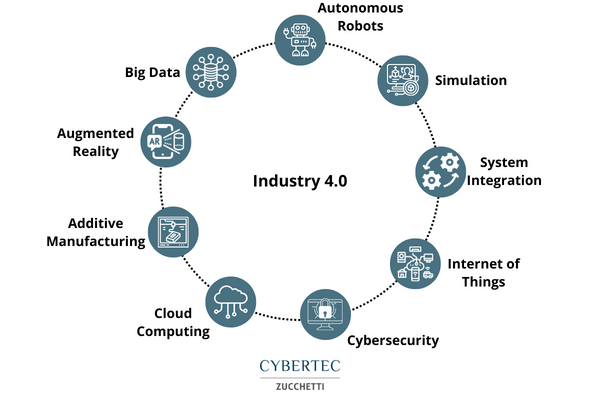

Las tecnologías facilitadoras que convencionalmente caracterizan a la industria 4.0 son:

- Robótica avanzada: máquinas interconectadas, controlables de forma remota y equipadas con inteligencia artificial que las hace autónomas y capaces de apoyar a la fuerza de trabajo humana como una unidad de trabajo integrada. La tarea de estas máquinas inteligentes es también realizar los trabajos más sencillos y repetitivos.

- Fabricación aditiva: la impresión 3D y la fabricación digital abren las puertas a la posibilidad de crear productos personalizados y con formas complejas, con un ahorro considerable en el uso de materia prima y en el tiempo de realización de prototipos o variantes.

- Realidad aumentada: la evolución de la realidad virtual que integra la realidad con diferentes tipos de información en tiempo real. El objetivo es simplificar la actividad del usuario haciendo que el trabajo sea también más flexible.

- Integración horizontal/vertical: todos los pasos de la cadena de valor se comunican entre sí gracias a las tecnologías interconectadas, lo que permite ahorrar tiempo y costes a lo largo de todo el proceso de producción.

- Simulación: posibilidad de simular nuevos procesos relacionados con la actividad productiva antes de ponerlos en práctica en la realidad, reduciendo así los tiempos de configuración y aumentando la calidad del producto final porque es posible corregir el proceso de producción antes de iniciarlo.

- IoT industrial: objetos inteligentes conectados a Internet que permiten un diálogo en tiempo real entre clientes, proveedores y fabricantes.

- Cloud: gestión de grandes cantidades de datos directamente en la red.

- Ciberseguridad: operaciones en red y en sistemas en la nube protegidas por protocolos estandarizados que garantizan la confidencialidad de la información relevante para la empresa.

- Big Data y Analytics: análisis de una amplia gama de datos para producir en tiempo real información útil para optimizar productos y procesos de producción.

Las ventajas de la Industria 4.0

La Industria 4.0 trae consigo beneficios que repercuten en toda la empresa, desde una mayor productividad hasta una mejor experiencia para los clientes. En particular:

Mayor productividad: las nuevas tecnologías permiten hacer más con menos, de esta manera se produce más y más rápido, utilizando los recursos de manera más eficiente y con menos residuos, gracias a la monitorización en tiempo real de la producción que también reduce los tiempos de configuración, los errores y las paradas de la máquina.

Mayor flexibilidad gracias a la producción de lotes pequeños que hace que sea más fácil aumentar o disminuir la producción, o introducir nuevos productos. La simplicidad en la realización de cambios hace que el producto sea más competitivo.

Mayor intercambio de conocimientos y trabajo más colaborativo: las líneas de producción, los procesos empresariales y los departamentos pueden comunicarse difundiendo los conocimientos también de forma automática, de máquina a máquina y de sistema a sistema. La interconexión entre todos los activos (personas, cosas y sistemas) hace que la información esté disponible para ser consultada en cualquier momento. De este modo, aporta un valor añadido en términos de reducción de costes y disponibilidad de recursos.

Mejor servicio al cliente y mejor experiencia del cliente: gracias a menos problemas con la disponibilidad del producto, mejor calidad y más opciones para los clientes.

Los riesgos de la Industria 4.0

Las tecnologías de la Industria 4.0 crecen rápidamente y ayudan a las empresas a ser más inteligentes y eficientes. Sin embargo, empezar a utilizar nuevas herramientas digitales no siempre es sencillo y pueden surgir dificultades. Las cinco barreras de entrada más comunes son:

Falta de capacidad para gestionar las estructuras complejas típicas de la industria 4.0: en particular, dificultades para encontrar y formar al personal en diversos ámbitos, como la interfaz de usuario, la ciencia de datos y el desarrollo de software. La dificultad para acceder a la tecnología también puede deberse a personas que no están dispuestas a utilizar nuevas herramientas y aplicaciones digitales.

Preocupaciones de ciberseguridad: la integración en línea entre procesos, sistemas y personas puede conducir a violaciones de seguridad y fugas de datos. El riesgo no solo está relacionado con ataques informáticos, sino también con configuraciones incorrectas y mal funcionamiento del software o de los dispositivos que pueden hacer que se interrumpan las operaciones y la producción.

Otras prioridades de gasto: equiparse con la tecnología para hacer que su empresa sea inteligente puede ser costoso, pero no siempre es necesario comenzar con una gran inversión. Por ejemplo, se puede optar por una solución escalable.

El software para la Industria 4.0

El ámbito de la planificación y programación de la producción ciertamente puede beneficiarse de todas las ventajas introducidas por la Industria 4.0. De hecho, en este sector elementos como la precisión de los datos, la posibilidad de tener información en tiempo real y bajo el control continuo de los operadores, así como la flexibilidad para adaptarse a situaciones de mercado inciertas son características que juegan a favor de las empresas.

Para fomentar la transformación digital y aprovechar las oportunidades de la Industria 4.0, las empresas pueden evaluar la introducción de software específicos. CyberPlan permite a las empresas innovar en su cadena de suministro con un software APS, un sistema de planificación y programación avanzada.