Il y a un avion qui décolle et c’est celui de la quatrième révolution industrielle. L’Industrie 4.0 ne représente pas seulement l’introduction d’une nouvelle technologie, mais c’est un changement culturel radical, basé sur des technologies qui ont le potentiel de transformer les entreprises.

Si les anciennes révolutions étaient guidées par des innovations dans les processus et les systèmes de production, les nouvelles opportunités pour les entreprises se présentent désormais sous la forme d’innovations perturbatrices dans un contexte intelligent, interconnecté et innovant.

Ceux qui restent derrière ne seront plus compétitifs, c’est pourquoi il est important de s’assurer de son billet à bord.

Qu’est-ce que l’Industrie 4.0

Le concept d’Industrie 4.0 est associé au phénomène de la quatrième révolution industrielle et représente une opportunité importante pour les entreprises. L’industrie 4.0 introduit dans le système de production des machines intelligentes, interconnectées entre elles et avec Internet et les nouvelles usines intelligentes se caractérisent par une production numérisée, des processus fluides et des systèmes de production modernes.

L’utilisation des technologies habilitantes (KET, key enabling technology) promet d’introduire une nouvelle sève dans le système de production, en connectant tous les actifs de l’entreprise et en permettant à l’entreprise de bénéficier d’une plus grande productivité et de moins de gaspillage. De nouveaux paradigmes technologiques et culturels qui impliquent le système manufacturier sous toutes ses formes émergent d’une transformation numérique de plus en plus perturbatrice.

Le terme « industrie 4.0 » a été inventé en Allemagne, plus précisément à la Foire de Hanovre en 2011, dans le cadre du projet à partir duquel un groupe de travail a présenté au gouvernement fédéral allemand un plan pour la mise en œuvre de l’industrie 4.0 basé sur des politiques à long terme pour la numérisation du secteur manufacturier.

Différents types d’industrie

Historiquement, les révolutions industrielles qui ont caractérisé le monde occidental ont été au nombre de trois, auxquelles s’est ajoutée ces derniers temps la quatrième révolution industrielle, caractérisée par un changement des paradigmes technologiques et culturels ayant une portée telle qu’elle a impliqué le système manufacturier sous toutes ses formes. L’industrie 4.0 découle précisément de cette transformation numérique qui est de plus en plus souvent synonyme de perturbation. Avant cette dernière étape, les technologies les plus répandues ont connu une évolution naturelle depuis la première révolution industrielle jusqu’à aujourd’hui.

- Industrie 1.0 : la première révolution industrielle a été caractérisée par la naissance de la machine à vapeur et par la mécanisation de la production capable de donner plus de vitesse et de puissance.

- Industrie 2.0 : là encore, les principales innovations ont été liées à l’énergie, grâce à l’utilisation de l’électricité et du pétrole. De plus, une nouvelle façon de produire a commencé à se répandre avec la chaîne de montage et la production de masse.

- Industrie 3.0 : phase marquée par l’expansion des domaines de l’informatique et de l’électronique, avec l’introduction des TIC et l’augmentation des niveaux d’automatisation dans les domaines de la production et de l’organisation. La numérisation progressive a facilité le travail des personnes et amélioré leur qualité.

- Industrie 4.0 : de nouveaux modèles de production de plus en plus automatisés et connectés prennent pied.

Les technologies habilitantes de l’Industrie 4.0

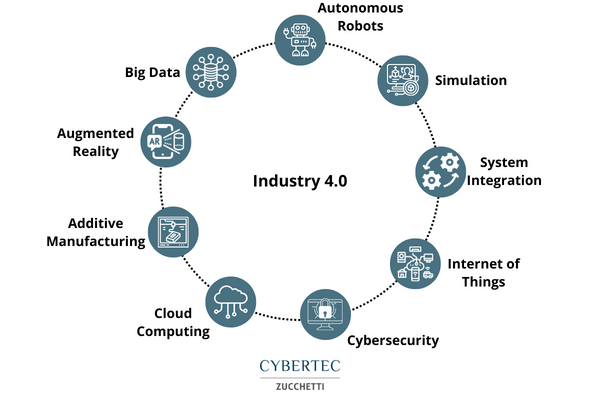

Les technologies habilitantes qui caractérisent classiquement l’industrie 4.0 sont :

- Robotique avancée : machines interconnectées, contrôlables à distance et dotées d’une intelligence artificielle qui les rend autonomes et capables d’accompagner la main-d’ œuvre humaine en tant qu’unité de travail intégrée. La tâche de ces machines intelligentes consiste également à effectuer les travaux les plus simples et les plus répétitifs.

- Fabrication additive : l’impression 3D et la fabrication numérique ouvrent la porte à la possibilité de créer des produits personnalisés et aux formes complexes, avec des économies considérables sur l’utilisation de matières premières et sur le temps de réalisation de prototypes ou de variantes.

- Réalité augmentée : l’évolution de la réalité virtuelle qui intègre la réalité avec différents types d’informations en temps réel. L’objectif est de simplifier l’activité de l’utilisateur en rendant le travail encore plus flexible.

- Intégration horizontale/verticale : toutes les étapes de la chaîne de valeur communiquent entre elles grâce aux technologies interconnectées, ce qui permet d’économiser du temps et des coûts tout au long du processus de production.

- Simulation : possibilité de simuler de nouveaux processus liés à l’activité de production avant de les mettre en pratique dans la réalité, réduisant ainsi les temps de mise en place et augmentant la qualité du produit final car il est possible de corriger le processus de production avant de le démarrer.

- IoT industriel : objets intelligents connectés à Internet qui permettent un dialogue en temps réel entre les clients, les fournisseurs et les fabricants.

- Cloud : gestion de grandes quantités de données directement sur le réseau.

- Cybersécurité : opérations en réseau et sur les systèmes dans le cloud sécurisées par des protocoles standardisés qui garantissent la confidentialité des informations pertinentes pour l’entreprise.

- Big Data et Analytics : analyse d’un large éventail de données pour produire en temps réel des informations utiles pour optimiser les produits et les processus de production.

Les avantages de l’Industrie 4.0

L’Industrie 4.0 apporte des avantages qui se répercutent sur l’ensemble de l’entreprise, d’une plus grande productivité à une meilleure expérience client. En particulier :

Productivité accrue : les nouvelles technologies permettent de faire plus avec moins, ce qui permet de produire plus et plus rapidement, en utilisant les ressources de manière plus efficace et avec moins de déchets, grâce à la surveillance en temps réel de la production qui réduit également les temps de configuration, les erreurs et les arrêts de la machine.

Une plus grande flexibilité grâce à la production de petits lots qui facilite l’augmentation ou la diminution de la production, ou l’introduction de nouveaux produits. La simplicité des modifications rend le produit plus compétitif.

Un meilleur partage des connaissances et un travail rendu plus collaboratif : les lignes de production, les processus d’entreprise et les départements peuvent communiquer en diffusant les connaissances de manière automatique, de machine à machine et de système à système. L’interconnexion entre tous les actifs (personnes, objets et systèmes) permet de consulter les informations à tout moment. Il apporte ainsi une valeur ajoutée en termes de réduction des coûts et de disponibilité des ressources.

Meilleur service client et meilleure expérience client : grâce à moins de problèmes avec la disponibilité du produit, une meilleure qualité et plus de choix pour les clients.

Les risques de l’Industrie 4.0

Les technologies de l’industrie 4.0 se développent rapidement et aident les entreprises à être plus intelligentes et plus efficaces. Cependant, commencer à utiliser de nouveaux outils numériques n’est pas toujours facile et vous pouvez rencontrer des difficultés. Les cinq barrières à l’entrée les plus courantes sont :

Manque de capacité à gérer les structures complexes typiques de l’industrie 4.0 : en particulier, difficulté à trouver et à former du personnel dans divers domaines tels que l’interface utilisateur, la science des données et le développement de logiciels. La difficulté d’accès à la technologie peut également provenir de personnes qui ne sont pas disposées à utiliser de nouveaux outils et applications numériques.

Préoccupations concernant la cybersécurité : l’intégration en ligne entre les processus, les systèmes et les personnes peut entraîner des violations de la sécurité et des fuites de données. Le risque n’est pas seulement lié à des cyberattaques, mais aussi à des configurations erronées et à des dysfonctionnements des logiciels ou des dispositifs qui peuvent interrompre les opérations et la production.

Autres priorités de dépenses : se doter de la technologie pour rendre son entreprise intelligente peut être coûteux, mais il n’est pas toujours nécessaire de commencer par un gros investissement. Par exemple, vous pouvez opter pour une solution évolutive.

Les logiciels pour l’Industrie 4.0

Le domaine de la planification et de l’ordonnancement de la production peut certainement bénéficier de tous les avantages introduits par l’Industrie 4.0. En effet, dans ce secteur, des éléments tels que la précision des données, la possibilité d’avoir des informations en temps réel et sous le contrôle continu des opérateurs, ainsi que la flexibilité pour s’adapter à des situations de marché incertaines sont des caractéristiques qui jouent en faveur des entreprises.

Pour favoriser la transformation numérique et saisir les opportunités de l’Industrie 4.0, les entreprises peuvent envisager l’introduction de logiciels spécifiques. CyberPlan permet aux entreprises d’innover dans leur chaîne d’approvisionnement avec un logiciel APS, un système de planification avancée et de planification.