Scopriamo come è possibile affrontare e risolvere le problematiche ricorrenti nelle aziende produttrici di cavi per il trasporto di energia e di informazioni attraverso l’utilizzo di strumenti specializzati di pianificazione e schedulazione della produzione. Le principali sfide sono collegate al mondo esterno all’azienda, relativamente alle date di consegna da garantire ai clienti, ma anche interne, volte a ridurre i costi di produzione connessi con frequenti cambi macchina o set-up sulle linee produttive.

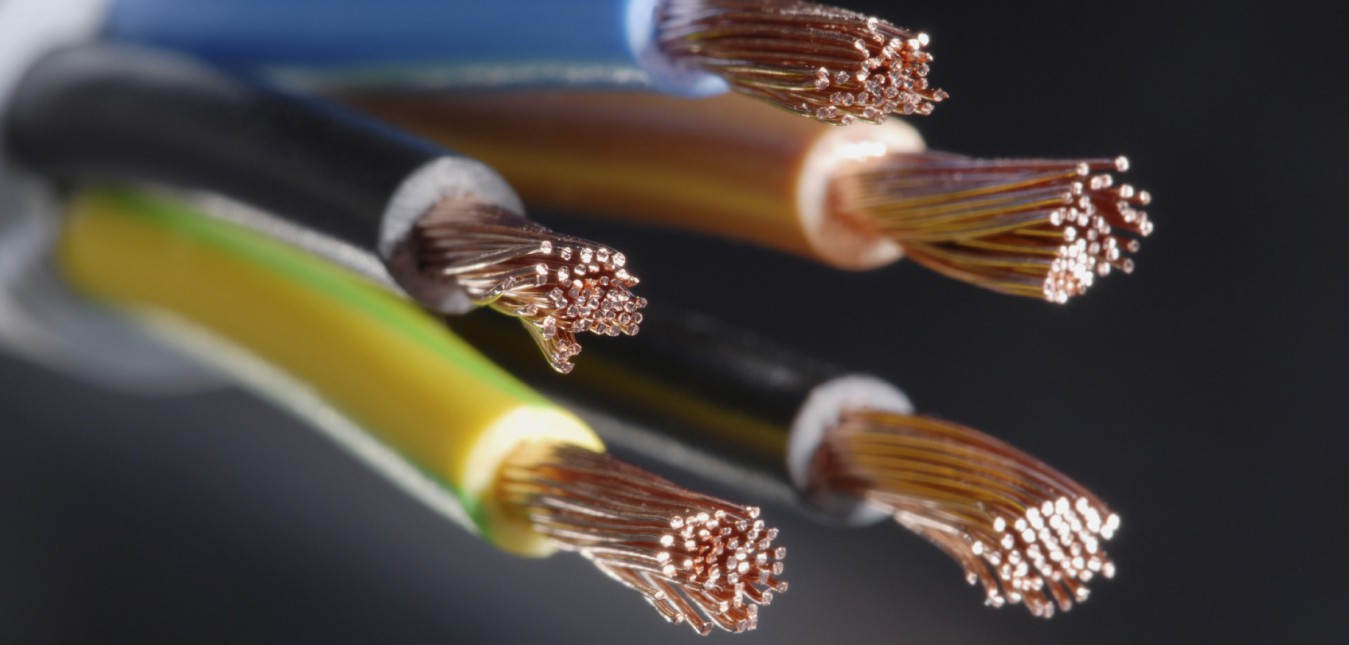

Produzione di cavi per il trasporto di energia

L’azienda oggetto del progetto è una realtà nazionale, produttrice di cavi per il trasporto di energia, per media ed alta tensione, operante sul mercato nazionale e internazionale. Con un fatturato di oltre 400 milioni e più di 1200 dipendenti, distribuiti su più stabilimenti, costituisce una realtà significativa tra le aziende del settore. La produzione è gestita a commessa, su ordini specifici dei clienti, tra cui Enel.

I prodotti

L’azienda produce diverse tipologie di cavi che si differenziano per:

- applicazione (cavi aerei, cavi sottomarini, cavi per alte temperature ecc.),

- geometria (sezioni diverse in funzione dell’applicazione),

- rivestimenti esterni (guaine al piombo, di carta oleata, ecc.).

Oltre ai componenti base principali, conduttore di rame o alluminio e mescole, per ogni tipologia di cavi si aggiungono altri materiali, diversi a seconda delle specifiche applicazioni (es. cavi di acciaio con funzioni strutturali per applicazioni aeree, armatura esterna per cavi sottomarini, ecc). La struttura del prodotto si articola su una distinta base fino a 5 livelli.

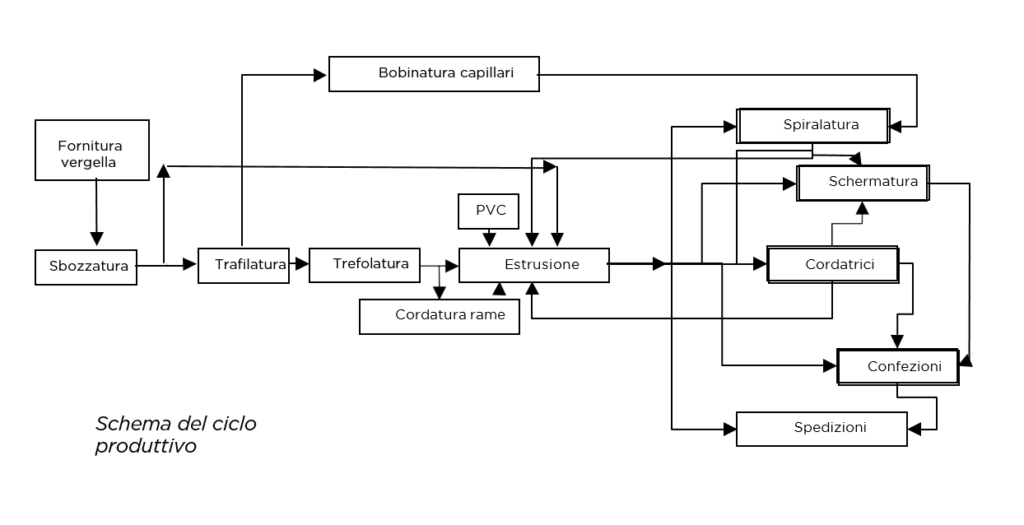

Il processo produttivo

Il processo produttivo si sviluppa secondo una logica multi-livello a flusso. La vergella di materiale conduttore viene trasformata in filo di sezione variabile attraverso un un processo di sbozzatura e successiva trafilatura a freddo. I fili, in numero variabile a seconda delle applicazioni, vengono avvolti tra loro da una macchina multi-filo e successivamente sottoposti a trefolatura. I trefoli ottenuti vengono avvolti tra loro per originare le corde. Le corde ottenute sono successivamente ricoperte da materiale plastico isolante estruso a caldo e raffreddate in acqua. Sulle “anime” così ottenute può essere avvolto, a spire larghe, un filo di rame, con funzioni di schermatura. Il tutto viene ricoperto da schiuma protettiva e da una seconda guaina di materiale plastico. Il materiale risultante costituisce il componente del cavo trifase finale che, in particolari condizioni di utilizzo, può essere a sua volta ricoperto da una guaina prima della messa in opera. Ogni lavorazione viene svolta sul materiale disteso che viene poi avvolto su bobine per essere trasportato alla successiva macchina di lavorazione.

Complessivamente il numero di materie prime utilizzate per la produzione del cavo finale è limitato: vergella di rame o alluminio, filo di rame, mescole e gomme, riempitivi, cartone sono le principali. Nonostante il numero ridotto di materie prime, la variabilità nel prodotto finito è estremamente ampia e ciò origina numerose problematiche per la gestione di tutti i codici.

Le problematiche nel processo produttivo

Analizzando il flusso produttivo di questa realtà è emerso che, pur essendo critiche solo alcune componenti del processo, le performance dell’intero sistema produttivo ne erano influenzate:

- le materie prime, non sono di particolare criticità: il lead-time di approvvigionamento è limitato e gestibile;

- la fase di trafilatura non costituisce un vincolo produttivo, in quanto la programmazione eseguita a capacità infinita sulla stessa non provoca alcuna difficoltà di gestione o ritardo di produzione;

- le linee a valle della trafilatura sono invece critiche, coinvolgendo numerosi set-up, per la gestione di diverse dimensione di corde/cavi, diversi colore del rivestimento, ecc. La gestione non ottimale di queste linee si traduce in difficoltà di gestione delle date di consegna concordate con il cliente e notevoli costi interni dovuti a frequenti set-up, o incompleto sfruttamento delle risorse.

Le esigenze di intervento sulla gestione del processo

All’inizio dello studio sulla realtà in oggetto, è apparso evidente che la difficoltà nel gestire e sincronizzare le linee a valle della trafilatura aveva come conseguenza uno scarso livello di servizio al cliente, che si ripercuoteva a sua volta sulla realtà produttiva non solo in termini di immagine e soddisfazione del cliente, ma anche in termini di penali da pagare per il mancato rispetto delle date di consegna (ciò è un problema molto frequente per realtà che operano con la grande committenza pubblica e privata). Per aumentare il livello di servizio al cliente sembrava che l’unica strada percorribile fosse quella di utilizzare, laddove fosse necessario, frequenti cambi macchina, che seguissero una dopo l’altra le diverse commesse in lavorazione. Una scelta di questo genere comportava frequenti set-up, che innalzavano i costi interni di produzione e diminuivano l’efficienza produttiva. A questi costi si aggiungevano altri dovuti a fermi macchina causati da “improvvise” mancanze di materiale sulle linee (per programmazione non corretta). La scelta di migliorare il livello di servizio al cliente sembrava portare inevitabilmente ad un aumento dei costi interni di produzione, a cui però non si voleva andare incontro. Per far fronte a questa situazione era necessario trovare una soluzione che garantisse date di consegna certe e affidabili e sequenze di produzione ottimizzate e bilanciate.

Completa visibilità e governo della produzione

Le problematiche sopra esposte sono state affrontate e risolte dall’azienda con l’aiuto dei tecnici Cybertec e con CyberPlan, lo strumento per la pianificazione e schedulazione della produzione. Dopo una fase di studio iniziale della realtà produttiva e delle sue caratteristiche, è stata proposta la soluzione per la specifica realtà produttiva. La prima fase del progetto è stata la realizzazione dell’architettura di interfaccia, attraverso la quale si realizza la completa integrazione tra CyberPlan e il sistema informativo centrale. Sono state successivamente apportate alcune minime personalizzazioni sul pacchetto, dopo le quali è stato avviato l’utilizzo di CyberPlan. Il tempo complessivo impiegato per l’implementazione dell’intero progetto è stato di 4 mesi. Con l’introduzione del nuovo strumento e di alcune sue caratteristiche innovative e peculiari sono diventate possibili una nuova serie di operazioni connesse con la programmazione della produzione:

- generare piani di produzione e sequenze produttive che assicurassero un maggiore servizio al cliente in termini di date di consegna e contemporaneamente portassero alla riduzione dei costi di produzione;

- effettuare simulazioni in tempi brevi di diversi scenari produttivi, partendo da ipotesi iniziali diverse (es. effetto sul piano dell’utilizzo di macchine alternative, dell’inserimento di una nuova commessa, ecc.): ciò è possibile grazie alla tecnologia innovativa con database in Ram, che consente elaborazioni di ingenti moli di dati e informazioni in tempi brevissimi, e grazie all’interfaccia grafica evoluta, che consente l’interattività spinta tra strumento e operatore;

- ripartire i carichi di lavoro su macchine simili, ma di capacità diversa e quantificare l’impegno su ognuna: ciò è possibile grazie al calcolo a capacità finita delle risorse e all’utilizzo di cicli alternativi;

- reagire prontamente a improvvise variazioni in produzione attraverso riprogrammazioni del piano (es. fermi macchina): ciò è possibile grazie alla velocità nella rielaborazione del piano di produzione in tempo reale.

Livello di servizio, efficienza produttiva e riduzione dei costi

La nuova soluzione introdotta ha portato a notevoli miglioramenti, sia in termini di livello di servizio al cliente che di efficienza interna di produzione. Questo risultato è la conseguenza di vari fattori direttamente o indirettamente connessi con le performance aziendali complessive:

- sono state gestite e pilotate le sequenze di produzione;

- sono stati ridotti i lead-time di produzione;

- è aumentata l’affidabilità nelle date di consegna al cliente;

- sono stati ridotti il numero di set-up e attrezzaggi e di conseguenza il loro costo medio;

- è stato possibile disporre di uno strumento di elaborazione del piano affidabile, che fornisce sempre risultati coerenti e ripetibili.

Alte aziende del settore che hanno scelto le soluzioni Cybertec

- La Triveneta Cavi – Da 15 anni pianifica e schedula con la soluzione CyberPlan; attiva dal 1965 ed è una delle più importanti realtà nel mercato europeo della produzione di cavi bassa e media tensione destinati al settore industriale, domestico, della distribuzione di energia e delle tecnologie rinnovabili.

La costante crescita del fatturato e una politica di investimenti nella ricerca e nei processi produttivi assicurano al cliente un continuo miglioramento degli standard qualitativi dei servizi ed una gamma di cavi elettrici sempre più completa. Con una solida presenza in più di 25 Paesi nel mondo, il gruppo LTC impiega circa 600 dipendenti suddivisi nelle sue cinque sedi per un’area totale di circa 160 mila m2, di cui la metà coperta. - Italian Cable Company (ICC) – è un’azienda leader nel settore dei cavi per l’industria e il trasporto di energia con sede direzionale e produttiva a Bolgare, in provincia di Bergamo. Nasce dall’intuizione e dall’impegno della famiglia Rota che fonda nel 1961 Rota Cavi, società destinata a seguire un percorso di crescita di oltre cinquant’anni sul mercato nazionale e internazionale.

- African Cables – CBI-electric african cables progetta e produce una gamma completa di cavi elettrici nella fabbrica di Vereeniging, vicino a Johannesburg, sin dal 1935. Da oltre ottant’anni la crescita della struttura produttiva è andata di pari passo con il progresso tecnologico, sempre con un occhio alle tendenze internazionali.

- Essex – Con un fatturato di oltre 200 milioni di € 55000 ton e due stabilimenti in Quattordio, ESSEX ITALY SpA si presenta tra le prime realtà nel mondo per il mercato dei conduttori per avvolgimenti elettrici. Il range di prodotti è ampio, spaziando dai fili smaltati sottili ai grandi cavi trasposti per trasformatori. La sua considerevole forza industriale è tradizionalmente orientata verso lo sviluppo tecnologico e il servizio al Cliente.

- Fanton – Situata nel comune di Conselve, su una superficie di 30.000 mq, di cui 18.000 produttivi e di una zona uffici di oltre 2.000 mq che ospita oltre 60 impiegati.

- Bruno Baldassari – si propone sul mercato come una delle principali aziende produttrici di cavi elettrici per bassa tensione. Le risorse tecniche e gestionali, costantemente al passo con il progresso tecnologico, permettono attraverso una produzione “snella e puntuale” di soddisfare le esigenze del mercato, sempre attento alle innovazioni dei prodotti.

CyberPlan per la pianificazione e schedulazione della produzione di cavi

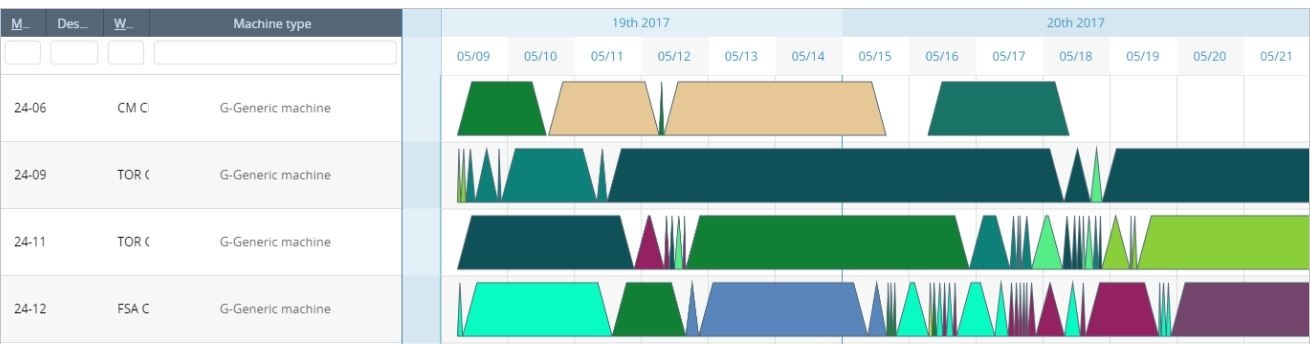

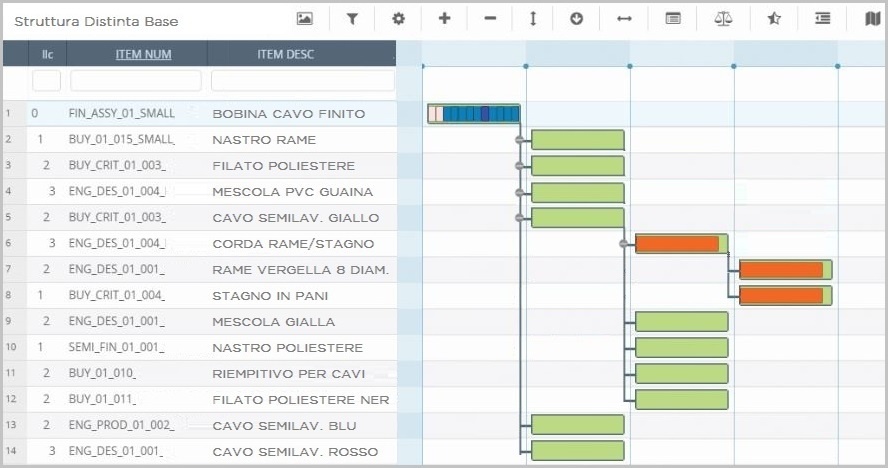

Nelle immagini di seguito si può vedere la soluzione CyberPlan realmente applicata nell’azienda per la produzione di cavi per il trasporto di energia elettrica:

- Distinta base – La distinta base del materiale d’esempio si articola su 4 livelli. E’ possibile individuare tutti i componenti che costituiscono l’assieme.

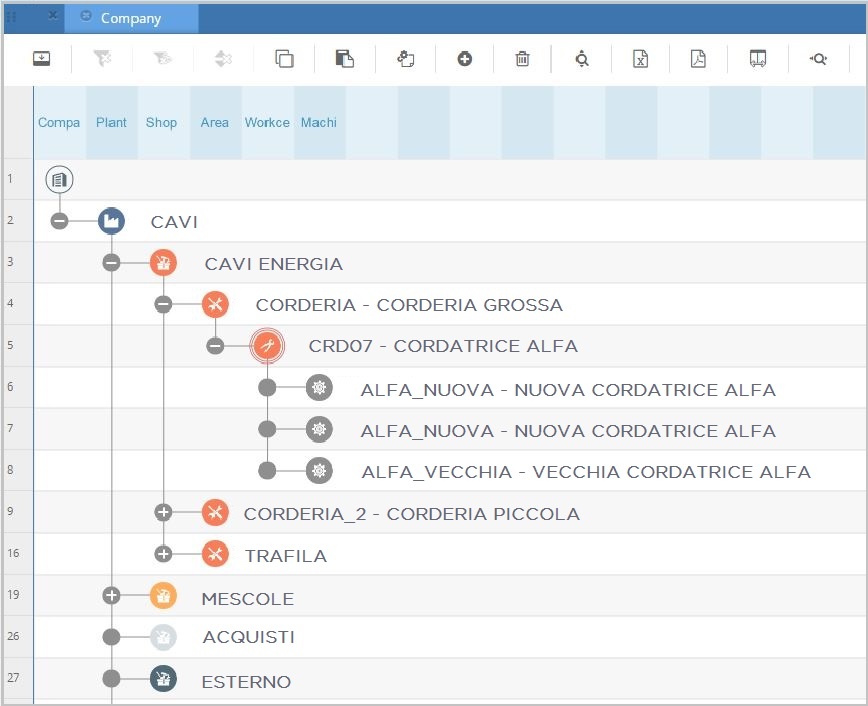

- Il modello aziendale – La struttura dell’azienda viene schematizzata in CyberPlan su reparti, aree, centri di lavoro, macchine.

- Gantt macchine e performance del piano – Nella prima finestra sono visualizzate le macchine sulle quali vengono eseguite alcune lavorazioni. Ogni task è relativo alla lavorazione di un materiale, di cui in figura compare la descrizione e la quantità. Nella seconda finestra è visualizzato il cruscotto performance del piano, in cui sono riportate le misure relativamente al piano attivo degli indicatori di performance precedentemente scelti per la verifica.