Descubrimos cómo es posible abordar y resolver los problemas recurrentes en las empresas productoras de cables para el transporte de energía y de información mediante el uso de herramientas especializadas de planificación y programación de la producción. Los principales desafíos están relacionados con el mundo exterior de la empresa, en relación con las fechas de entrega que se deben garantizar a los clientes, pero también internas, destinadas a reducir los costes de producción asociados a los frecuentes cambios de máquina o de configuración en las líneas de producción.

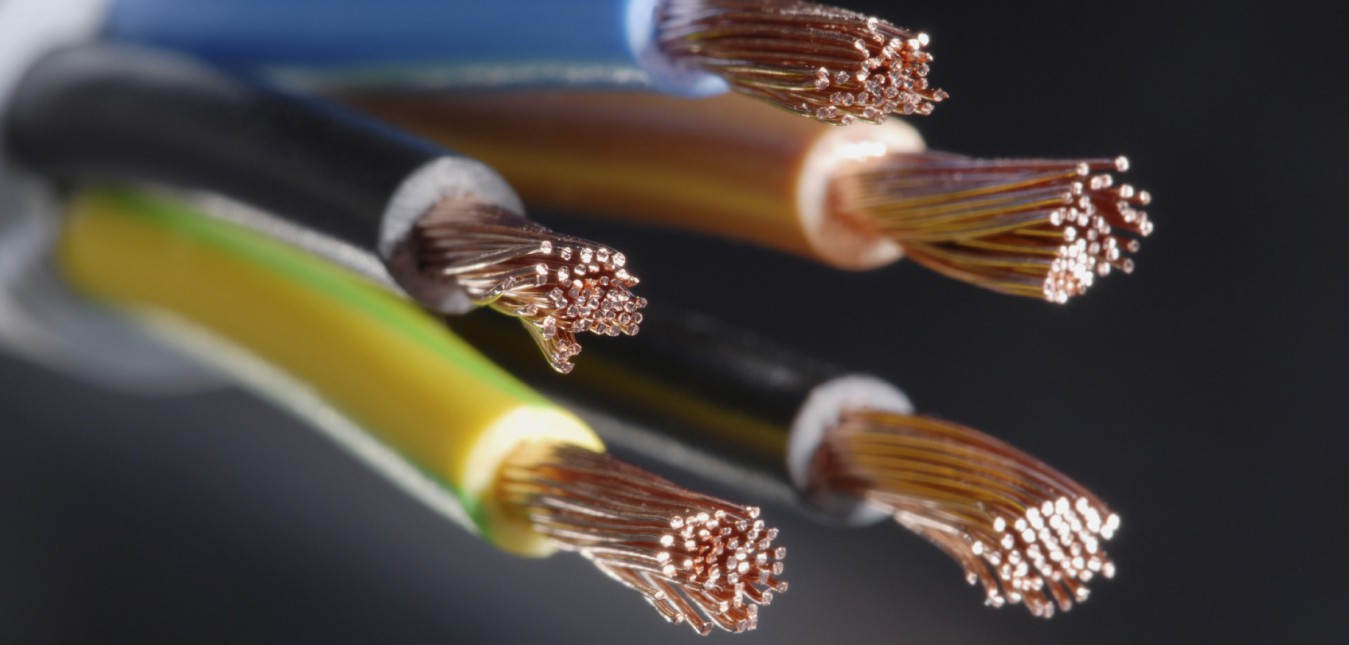

Producción de cables para el transporte de energía

La empresa objeto del proyecto es una realidad nacional, productora de cables para el transporte de energía, para media y alta tensión, que opera en el mercado nacional e internacional. Con una facturación de más de 400 millones y más de 1200 empleados, distribuidos en varias plantas, constituye una realidad significativa entre las empresas del sector. La producción se gestiona por encargo, según los pedidos específicos de los clientes, incluido Enel.

Los productos

La empresa produce diferentes tipos de cables que se diferencian por:

- aplicación (cables aéreos, cables submarinos, cables para altas temperaturas, etc.),

- geometría (diferentes secciones en función de la aplicación),

- revestimientos externos (fundas de plomo, de papel aceitado, etc.).

Además de los componentes básicos principales, conductores de cobre o aluminio y mezclas, para cada tipo de cable se añaden otros materiales, diferentes según las aplicaciones específicas (por ejemplo, cables de acero con funciones estructurales para aplicaciones aéreas, armadura externa para cables submarinos, etc.). La estructura del producto se articula en una lista básica de hasta 5 niveles.

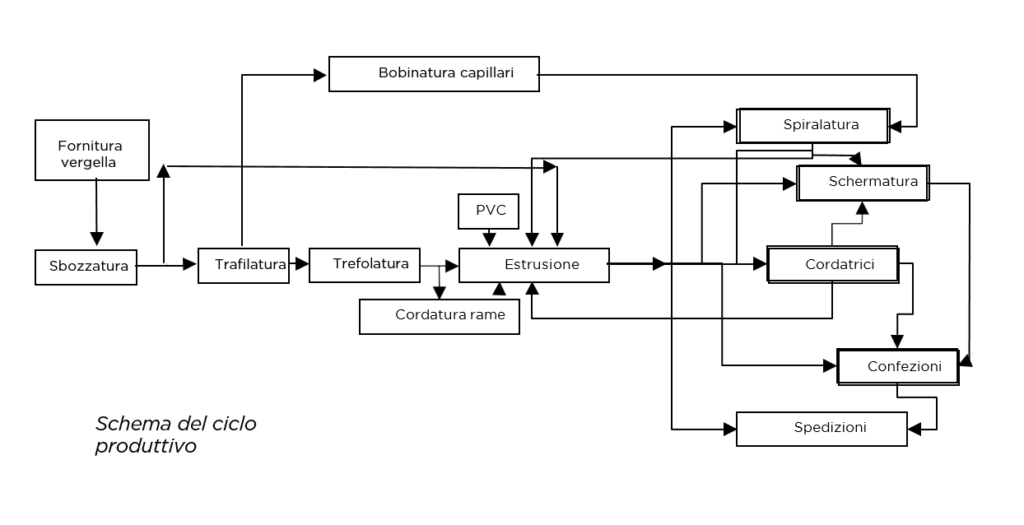

El proceso de producción

El proceso de producción se desarrolla de acuerdo con una lógica de flujo de varios niveles. El alambrón de material conductor se transforma en hilo de sección variable a través de un proceso de desbaste y posterior trefilado en frío. Los hilos, en número variable según las aplicaciones, son enrollados entre sí por una máquina multihilo y posteriormente sometidos a trenzado. Los cordones obtenidos se enrollan entre sí para originar las cuerdas. Las cuerdas obtenidas se recubren posteriormente con material plástico aislante extruido en caliente y se enfrían en agua. En las “almas” así obtenidas se puede enrollar, con vueltas anchas, un alambre de cobre, con funciones de blindaje. Todo está cubierto con espuma protectora y una segunda funda de material plástico. El material resultante constituye el componente del cable trifásico final que, en condiciones particulares de uso, puede a su vez cubrirse con una funda antes de la instalación. Cada procesamiento se lleva a cabo sobre el material extendido que luego se enrolla en bobinas para ser transportado a la siguiente máquina de procesamiento.

En general, el número de materias primas utilizadas para la producción del cable final es limitado: alambrón de cobre o aluminio, alambre de cobre, mezclas y gomas, rellenos y cartón son los principales. A pesar del pequeño número de materias primas, la variabilidad en el producto terminado es extremadamente amplia y esto plantea numerosos problemas para la gestión de todos los códigos.

Los problemas en el proceso de producción

Al analizar el flujo de producción de esta realidad, resultó que, aunque solo algunos componentes del proceso son críticos, el rendimiento de todo el sistema de producción se vio afectado:

- las materias primas no son particularmente críticas: el tiempo de entrega de suministro es limitado y manejable;

- la fase de trefilado no constituye una restricción de producción, ya que la programación realizada a capacidad infinita en la misma no provoca ninguna dificultad de gestión o retraso de producción;

- las líneas aguas abajo del trefilado son críticas, implicando numerosas configuraciones, para la gestión de diferentes tamaños de cuerdas/cables, diferentes colores del revestimiento, etc. La gestión no óptima de estas líneas se traduce en dificultades de gestión de las fechas de entrega acordadas con el cliente y costes internos considerables debido a la configuración frecuente o la explotación incompleta de los recursos.

Las necesidades de intervención en la gestión del proceso

Al inicio del estudio sobre la realidad en cuestión, se hizo evidente que la dificultad para gestionar y sincronizar las líneas aguas abajo del trefilado tenía como consecuencia un escaso nivel de servicio al cliente, que repercutía a su vez en la realidad productiva no solo en términos de imagen y satisfacción del cliente, sino también en términos de penalizaciones a pagar por el incumplimiento de las fechas de entrega (este es un problema muy frecuente para las empresas que operan con grandes clientes públicos y privados). Para aumentar el nivel de servicio al cliente, parecía que la única forma viable era utilizar, cuando fuera necesario, frecuentes cambios de máquina, que siguieran uno tras otro los diferentes pedidos que se estaban procesando. Una elección de este tipo implicaba configuraciones frecuentes, que aumentaban los costes internos de producción y disminuían la eficiencia de producción. A estos costes se añadían otros debidos a paradas de la máquina causadas por “repentinas” carencias de material en las líneas (por programación incorrecta). La elección de mejorar el nivel de servicio al cliente parecía conducir inevitablemente a un aumento de los costes internos de producción, que, sin embargo, no se quería satisfacer. Para hacer frente a esta situación, era necesario encontrar una solución que garantizara fechas de entrega seguras y fiables y secuencias de producción optimizadas y equilibradas.

Visibilidad completa y gobierno de la producción

Los problemas expuestos anteriormente han sido abordados y resueltos por la empresa con la ayuda de los técnicos de Cybertec y con CyberPlan, la herramienta para la planificación y programación de la producción. Después de una fase inicial de estudio de la realidad productiva y sus características, se propuso la solución para la realidad productiva específica. La primera fase del proyecto fue la realización de la arquitectura de interfaz, a través de la cual se realiza la integración completa entre CyberPlan y el sistema de información central. Posteriormente, se realizaron algunas personalizaciones mínimas en el paquete, tras las cuales se inició el uso de CyberPlan. El tiempo total empleado para la implementación de todo el proyecto fue de 4 meses. Con la introducción de la nueva herramienta y de algunas de sus características innovadoras y peculiares, se ha hecho posible una nueva serie de operaciones relacionadas con la programación de la producción:

- generar planes de producción y secuencias de producción que garantizaran un mayor servicio al cliente en términos de fechas de entrega y, al mismo tiempo, condujeran a la reducción de los costes de producción;

- realizar simulaciones en poco tiempo de diferentes escenarios de producción, partiendo de hipótesis iniciales diferentes (por ejemplo, efecto en el plano del uso de máquinas alternativas, de la inserción de un nuevo pedido, etc.): esto es posible gracias a la tecnología innovadora con base de datos en Ram, que permite el procesamiento de grandes cantidades de datos e información en muy poco tiempo, y gracias a la interfaz gráfica avanzada, que permite la interactividad entre el instrumento y el operador;

- distribuir las cargas de trabajo en máquinas similares, pero de diferente capacidad y cuantificar el compromiso en cada una: esto es posible gracias al cálculo de la capacidad finita de los recursos y al uso de ciclos alternativos;

- reaccionar rápidamente a los cambios repentinos en la producción a través de la reprogramación del plano (por ejemplo, paradas de la máquina): esto es posible gracias a la velocidad en la reelaboración del plan de producción en tiempo real.

Nivel de servicio, eficiencia de producción y reducción de costes

La nueva solución introducida ha dado lugar a notables mejoras, tanto en términos de nivel de servicio al cliente como de eficiencia interna de producción. Este resultado es la consecuencia de varios factores directa o indirectamente relacionados con el rendimiento general de la empresa:

- se han gestionado y controlado las secuencias de producción;

- se han reducido los lead-time de producción;

- ha aumentado la fiabilidad en las fechas de entrega al cliente;

- se ha reducido el número de configuraciones y equipamientos y, en consecuencia, su coste medio;

- ha sido posible disponer de una herramienta de elaboración del plan fiable, que proporciona siempre resultados coherentes y repetibles.

Altas empresas del sector que han elegido las soluciones Cybertec

- La Triveneta Cavi – Desde hace 15 años planifica y programa con la solución CyberPlan; activa desde 1965 y es una de las realidades más importantes del mercado europeo de la producción de cables de baja y media tensión destinados al sector industrial, doméstico, de la distribución de energía y de las tecnologías renovables.

El crecimiento constante de la facturación y una política de inversiones en investigación y procesos de producción aseguran al cliente una mejora continua de los estándares de calidad de los servicios y una gama de cables eléctricos cada vez más completa. Con una sólida presencia en más de 25 países de todo el mundo, el grupo LTC emplea a unos 600 empleados repartidos en sus cinco sedes, con una superficie total de unos 160.000 m2, de los cuales la mitad están cubiertos. - Italian Cable Company (ICC) – es una empresa líder en el sector de los cables para la industria y el transporte de energía con sede direccional y productiva en Bolgare, provincia de Bérgamo. Nace de la intuición y el compromiso de la familia Rota, que fundó en 1961 Rota Cavi, una empresa destinada a seguir un camino de crecimiento de más de cincuentaaños en el mercado nacional e internacional.

- African Cables – CBI-electric african cables diseña y fabrica una gama completa de cables eléctricos en la fábrica de Vereeniging, cerca de Johannesburgo, desde 1935. Durante más de ochentaaños, el crecimiento de la estructura de producción ha ido de la mano con el progreso tecnológico, siempre con la vista puesta en las tendencias internacionales.

- Essex – Con una facturación de más de 200 millones de € 55000 toneladas y dos plantas en Catorce, ESSEX ITALY SpA se encuentra entre las primeras empresas del mundo en el mercado de los conductores para bobinados eléctricos. La gama de productos es amplia, desde alambres esmaltados delgados hasta grandes cables transpuestos para transformadores. Su considerable fuerza industrial está tradicionalmente orientada hacia el desarrollo tecnológico y el servicio al cliente.

- Fanton – Situada en el municipio de Conselve, con una superficie de 30.000 metros cuadrados, de los cuales 18.000 son de producción y una zona de oficinas de más de 2.000 metros cuadrados que alberga a más de 60 empleados.

- Bruno Baldassari – se propone en el mercado como una de las principales empresas productoras de cables eléctricos para baja tensión. Los recursos técnicos y de gestión, constantemente en sintonía con el progreso tecnológico, permiten, a través de una producción “ágil y puntual”, satisfacer las necesidades del mercado, siempre atento a las innovaciones de los productos.

CyberPlan para la planificación y programación de la producción de cables

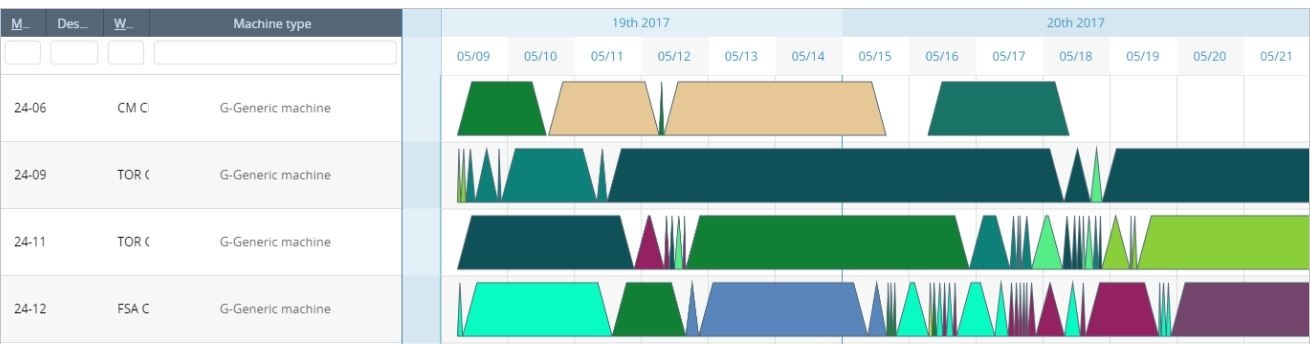

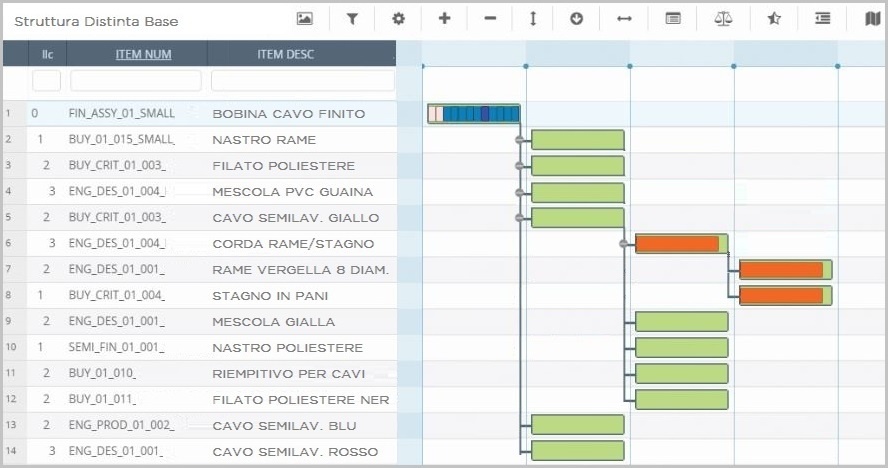

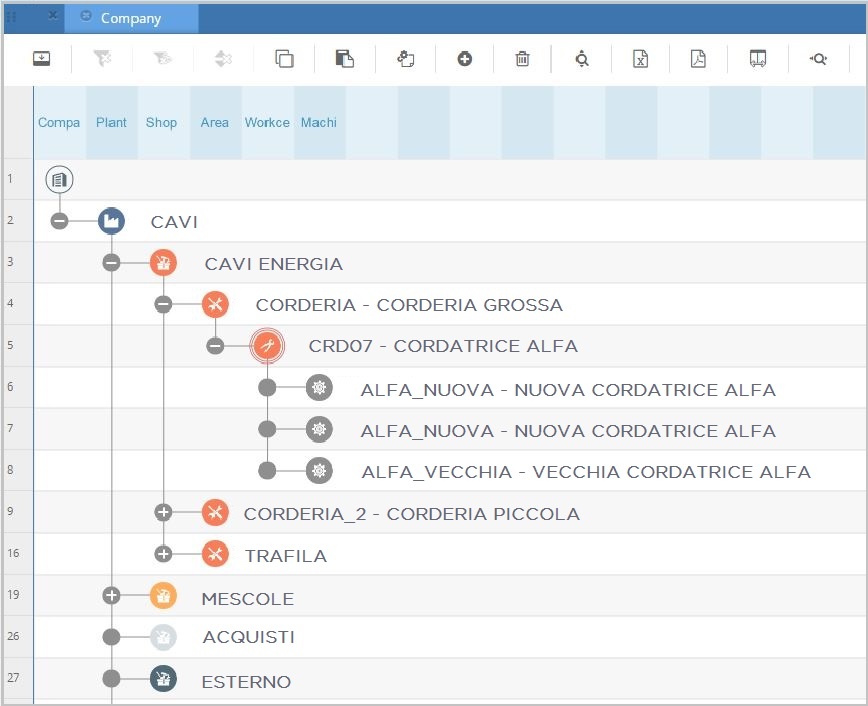

En las siguientes imágenes se puede ver la solución CyberPlan realmente aplicada en la empresa para la producción de cables para el transporte de energía eléctrica:

- Distinta base – La lista base del material de ejemplo se articula en 4 niveles. Es posible identificar todos los componentes que componen el conjunto.

- El modelo de negocio – La estructura de la empresa se esquematiza en CyberPlan en departamentos, áreas, centros de trabajo, máquinas.

- Gantt máquinas y rendimiento de la mesa – En la primera ventana se muestran las máquinas en las que se realizan algunos trabajos. Cada tarea está relacionada con el procesamiento de un material, del cual en la figura aparece la descripción y la cantidad. En la segunda ventana se muestra el panel de rendimiento del plano, en el que se muestran las medidas relativas al plano activo de los indicadores de rendimiento previamente elegidos para la verificación.