Découvrons comment il est possible d’aborder et de résoudre les problèmes récurrents dans les entreprises productrices de câbles pour le transport d’énergie et d’informations grâce à l’utilisation d’outils spécialisés de planification et de programmation de la production. Les principaux défis sont liés au monde extérieur de l’entreprise, en ce qui concerne les dates de livraison à garantir aux clients, mais aussi en interne, visant à réduire les coûts de production liés aux changements fréquents de machines ou aux réglages sur les lignes de production.

Production de câbles pour le transport d’énergie

L’entreprise objet du projet est une réalité nationale, productrice de câbles pour le transport d’énergie, pour moyenne et haute tension, opérant sur le marché national et international. Avec un chiffre d’affaires de plus de 400 millions et plus de 1 200 employés, répartis sur plusieurs sites, il constitue une réalité significative parmi les entreprises du secteur. La production est gérée sur commande, sur commande spécifique des clients, dont ENEL.

Les produits

L’entreprise produit différents types de câbles qui diffèrent par :

- application (câbles aériens, câbles sous-marins, câbles à haute température, etc.),

- géométrie (sections différentes en fonction de l’application),

- revêtements extérieurs (gaines au plomb, en papier huilé, etc.).

En plus des composants de base principaux, conducteur en cuivre ou en aluminium et mélanges, d’autres matériaux sont ajoutés pour chaque type de câbles, différents selon les applications spécifiques (par exemple, câbles en acier avec des fonctions structurelles pour les applications aériennes, armature externe pour câbles sous-marins, etc.). La structure du produit s’articule sur une base distincte jusqu’à 5 niveaux.

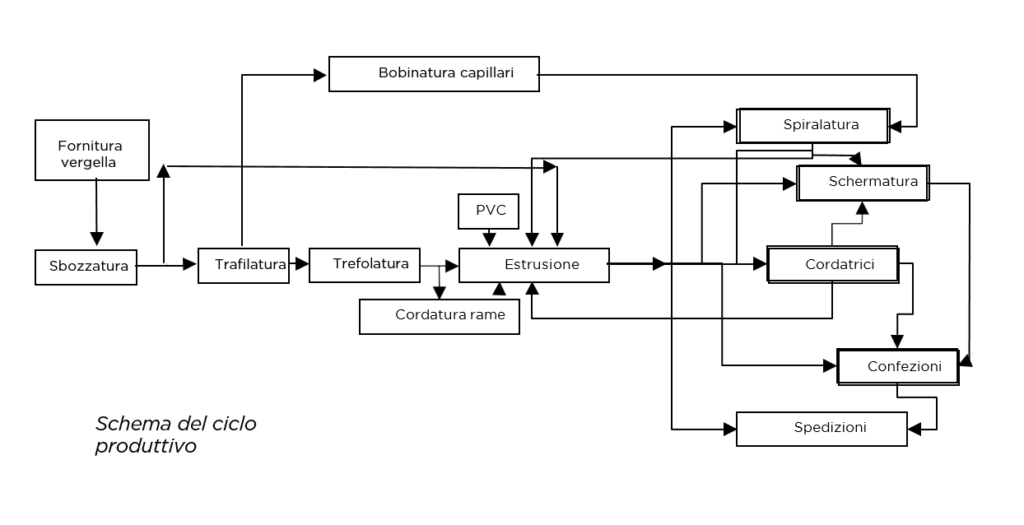

Le processus de production

Le processus de production se déroule selon une logique de flux à plusieurs niveaux. La filature de matériau conducteur est transformée en fil de section variable par un processus d’ébauche puis d’étirage à froid. Les fils, en nombre variable selon les applications, sont enroulés les uns autour des autres par une machine multi-fils puis tréflés. Les brins obtenus sont enroulés les uns autour des autres pour donner naissance aux cordes. Les cordes obtenues sont ensuite recouvertes de matière plastique isolante extrudée à chaud et refroidies à l’eau. Sur les « âmes » ainsi obtenues, un fil de cuivre peut être enroulé, à spires larges, avec des fonctions de blindage. Le tout est recouvert de mousse protectrice et d’une deuxième gaine en matière plastique. Le matériau résultant constitue le composant du câble triphasé final qui, dans des conditions d’utilisation particulières, peut à son tour être recouvert d’une gaine avant la mise en service. Chaque usinage est effectué sur le matériau couché qui est ensuite enroulé sur des bobines pour être transporté vers la machine d’usinage suivante.

Au total, le nombre de matières premières utilisées pour la production du câble final est limité : fil de cuivre ou d’aluminium, fil de cuivre, mélanges et caoutchoucs, charges, carton sont les principaux. Malgré le nombre réduit de matières premières, la variabilité dans le produit fini est extrêmement large et cela pose de nombreux problèmes pour la gestion de tous les codes.

Les problématiques du processus de production

En analysant le flux de production de cette réalité, il est apparu que, bien que seules certaines composantes du processus soient critiques, les performances de l’ensemble du système de production en étaient affectées :

- les matières premières ne sont pas particulièrement critiques : le délai d’approvisionnement est limité et gérable ;

- la phase de tréfilage ne constitue pas une contrainte de production, car la programmation effectuée à capacité infinie sur celle-ci ne provoque aucune difficulté de gestion ou de retard de production ;

- les lignes en aval du tréfilage sont en revanche critiques, impliquant de nombreux réglages, pour la gestion de différentes tailles de cordes/câbles, de différentes couleurs de revêtement, etc. La gestion non optimale de ces lignes se traduit par des difficultés de gestion des dates de livraison convenues avec le client et des coûts internes importants dus à des réglages fréquents ou à une exploitation incomplète des ressources.

Les besoins d’intervention sur la gestion du processus

Au début de l’étude sur la réalité en question, il est apparu évident que la difficulté de gérer et de synchroniser les lignes en aval du tréfilage avait pour conséquence un faible niveau de service à la clientèle, qui se répercutait à son tour sur la réalité de la production non seulement en termes d’image et de satisfaction du client, mais également en termes de pénalités à payer pour le non-respect des dates de livraison (il s’agit d’un problème très fréquent pour les réalités qui opèrent avec le grand maître d’ouvrage public et privé). Pour augmenter le niveau de service à la clientèle, il semblait que la seule voie possible était d’utiliser, si nécessaire, de fréquents changements de machines, qui suivraient les différentes commandes en cours de traitement les unes après les autres. Un tel choix impliquait des réglages fréquents, ce qui augmentait les coûts de production internes et diminuait l’efficacité de la production. À ces coûts s’ajoutaient d’autres dus à des arrêts de la machine causés par des manques « soudains » de matériel sur les lignes (en raison d’une programmation incorrecte). Le choix d’améliorer le niveau de service à la clientèle semblait inévitablement entraîner une augmentation des coûts de production internes, ce à quoi, cependant, on ne voulait pas faire face. Pour faire face à cette situation, il était nécessaire de trouver une solution qui garantisse des dates de livraison sûres et fiables et des séquences de production optimisées et équilibrées.

Visibilité complète et gouvernance de la production

Les problèmes exposés ci-dessus ont été abordés et résolus par l’entreprise avec l’aide des techniciens Cybertec et avec CyberPlan, l’outil de planification et de programmation de la production. Après une phase initiale d’étude de la réalité de production et de ses caractéristiques, la solution a été proposée pour la réalité de production spécifique. La première phase du projet a été la réalisation de l’architecture d’interface, à travers laquelle l’intégration complète entre CyberPlan et le système d’information central est réalisée. Quelques personnalisations minimales ont ensuite été apportées sur le paquet, après quoi l’utilisation de CyberPlan a été lancée. Le temps total nécessaire à la mise en œuvre de l’ensemble du projet a été de 4 mois. Avec l’introduction du nouvel instrument et de certaines de ses caractéristiques innovantes et particulières, une nouvelle série d’opérations liées à la programmation de la production est devenue possible :

- générer des plans de production et des séquences de production qui assurent un meilleur service au client en termes de dates de livraison tout en réduisant les coûts de production ;

- effectuer des simulations à court terme de différents scénarios de production, à partir d’hypothèses initiales différentes (par exemple, effet sur le plan de l’utilisation de machines alternatives, de l’insertion d’une nouvelle commande, etc.) : cela est possible grâce à la technologie innovante avec base de données en RAM, qui permet de traiter de grandes quantités de données et d’informations en très peu de temps, et grâce à l’interface graphique évoluée, qui permet l’interactivité poussée entre l’instrument et l’opérateur ;

- répartir les charges de travail sur des machines similaires, mais de capacité différente et quantifier l’engagement sur chacune : cela est possible grâce au calcul à capacité finie des ressources et à l’utilisation de cycles alternatifs ;

- réagir rapidement aux variations soudaines de la production grâce à des reprogrammations du plan (par ex. arrêts de la machine) : cela est possible grâce à la rapidité du retraitement du plan de production en temps réel.

Niveau de service, efficacité de la production et réduction des coûts

La nouvelle solution introduite a conduit à des améliorations notables, tant en termes de niveau de service à la clientèle que d’efficacité de production interne. Ce résultat est la conséquence de divers facteurs directement ou indirectement liés à la performance globale de l’entreprise :

- les séquences de production ont été gérées et pilotées ;

- les délais de production ont été réduits ;

- la fiabilité des dates de livraison au client a augmenté ;

- le nombre de configurations et d’équipements et, par conséquent, leur coût moyen ont été réduits ;

- il a été possible de disposer d’un outil d’élaboration du plan fiable, qui fournit toujours des résultats cohérents et reproductibles.

Hautes entreprises du secteur qui ont choisi les solutions Cybertec

- La Triveneta Cables – Depuis 15 ans, elle planifie et planifie avec la solution CyberPlan ; active depuis 1965 et est l’une des réalités les plus importantes sur le marché européen de la production de câbles basse et moyenne tension destinés au secteur industriel, domestique, de la distribution d’énergie et des technologies renouvelables.

La croissance constante du chiffre d’affaires et une politique d’investissement dans la recherche et les processus de production assurent au client une amélioration continue des normes de qualité des services et une gamme de câbles électriques de plus en plus complète. Avec une forte présence dans plus de 25 pays à travers le monde, le groupe LTC emploie environ 600 personnes réparties sur ses cinq sites pour une superficie totale d’environ 160 000 m2, dont la moitié couverte. - Italian Cable Company (ICC) – est une entreprise leader dans le secteur des câbles pour l’industrie et le transport d’énergie avec un siège de direction et de production à Bolgare, dans la province de Bergame. Elle naît de l’intuition et de l’engagement de la famille Rota qui fonde en 1961 Rota Cavi, une société destinée à suivre un parcours de croissance de plus de cinquanteans sur le marché national et international.

- African Cables – CBI-electric african cables conçoit et fabrique une gamme complète de câbles électriques dans l’usine de Vereeniging, près de Johannesburg, depuis 1935. Depuis plus de quatre-vingtsans, la croissance de la structure de production est allée de pair avec le progrès technologique, en gardant toujours un œil sur les tendances internationales.

- Essex – Avec un chiffre d’affaires de plus de 200 millions d’euros 55 000 tonnes et deux usines à Quattordio, ESSEX ITALY SpA figure parmi les premières entreprises au monde sur le marché des conducteurs pour enroulements électriques. La gamme de produits est large, allant des fils émaillés fins aux grands câbles transposés pour transformateurs. Sa force industrielle considérable est traditionnellement orientée vers le développement technologique et le service à la clientèle.

- Fanton – Situé dans la municipalité de Conselve, sur une superficie de 30 000 mètres carrés, dont 18 000 mètres carrés de production et une zone de bureaux de plus de 2 000 mètres carrés qui accueille plus de 60 employés.

- Bruno Baldassari – se présente sur le marché comme l’un des principaux fabricants de câbles électriques basse tension. Les ressources techniques et de gestion, constamment en phase avec le progrès technologique, permettent, grâce à une production « légère et ponctuelle », de répondre aux besoins du marché, toujours attentif aux innovations des produits.

CyberPlan pour la planification et l’ordonnancement de la production de câbles

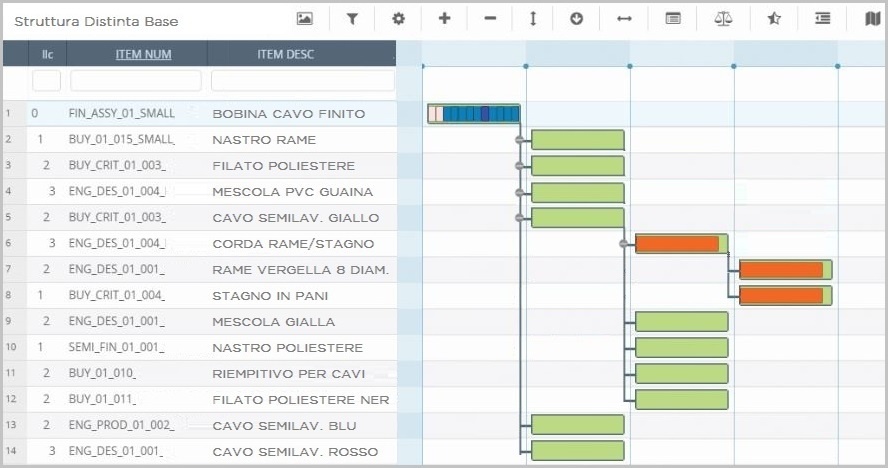

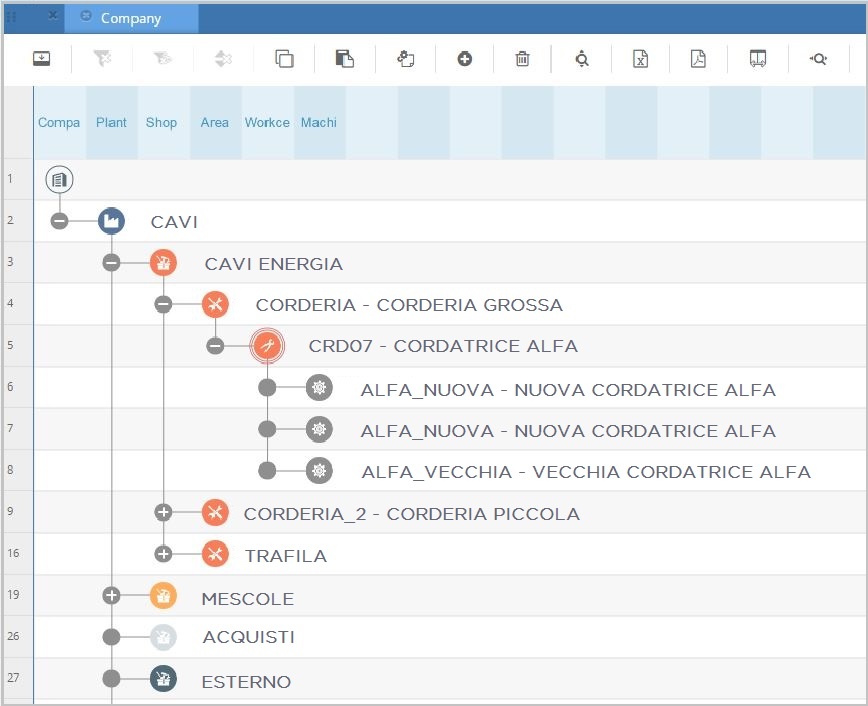

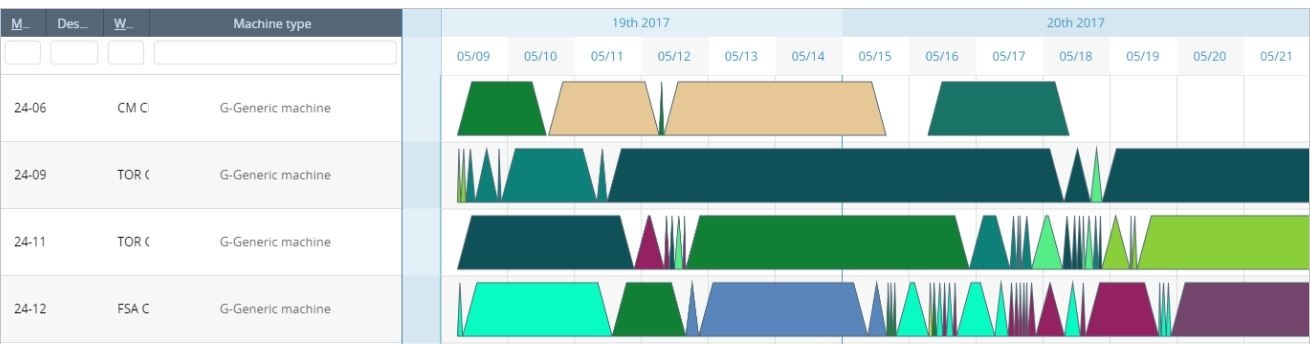

Dans les images ci-dessous, vous pouvez voir la solution CyberPlan réellement appliquée dans l’entreprise pour la production de câbles pour le transport d’énergie électrique :

- Base distincte – La base distincte du matériel d’exemple s’articule sur 4 niveaux.

Il est possible d’identifier tous les composants qui composent l’ensemble. - Le modèle d’entreprise – La structure de l’entreprise est schématisée dans CyberPlan sur les départements, les zones, les centres de travail, les machines.

- Gantt machines et performances du plan – Dans la première fenêtre sont affichées les machines sur lesquelles certains usinages sont effectués. Chaque tâche est liée à l’usinage d’un matériau, dont la description et la quantité apparaissent sur la figure. La deuxième fenêtre affiche le tableau de bord des performances du plan, dans lequel sont indiquées les mesures relatives au plan actif des indicateurs de performance précédemment choisis pour la vérification.