Lassen Sie uns herausfinden, wie es möglich ist, die wiederkehrenden Probleme in Unternehmen, die Kabel für den Energie- und Informationstransport herstellen, durch den Einsatz von spezialisierten Werkzeugen für die Produktionsplanung und -planung anzugehen und zu lösen. Die wichtigsten Herausforderungen sind mit der Welt außerhalb des Unternehmens verbunden, in Bezug auf die Liefertermine, die den Kunden garantiert werden müssen, aber auch intern, um die Produktionskosten zu senken, die mit häufigen Maschinenwechseln oder Setups an den Produktionslinien verbunden sind.

Herstellung von Energieübertragungskabeln

Das Unternehmen, das Gegenstand des Projekts ist, ist ein nationales Unternehmen, das Kabel für den Energietransport für Mittel- und Hochspannung herstellt und auf dem nationalen und internationalen Markt tätig ist. Mit einem Umsatz von über 400 Millionen und mehr als 1200 Mitarbeitern, verteilt auf mehrere Werke, ist es eine bedeutende Realität unter den Unternehmen der Branche. Die Produktion wird auf Bestellung auf spezifische Kundenaufträge, einschließlich Enel, abgewickelt.

Die Produkte

Das Unternehmen produziert verschiedene Arten von Kabeln, die sich unterscheiden durch:

- anwendung (Freileitungen, Unterseekabel, Hochtemperaturkabel etc.),

- geometrie (je nach Anwendung unterschiedliche Querschnitte),

- außenbeschichtungen (Bleischalen, Ölpapier, etc.).

Neben den Hauptgrundkomponenten Kupfer- oder Aluminiumleiter und -mischungen kommen für jede Kabeltypologie weitere Materialien hinzu, die sich je nach spezifischer Anwendung unterscheiden (z. B. Stahlkabel mit Strukturfunktionen für Luftanwendungen, Außenbewehrung für Unterseekabel usw.). Die Produktstruktur gliedert sich in eine Stückliste mit bis zu 5 Ebenen.

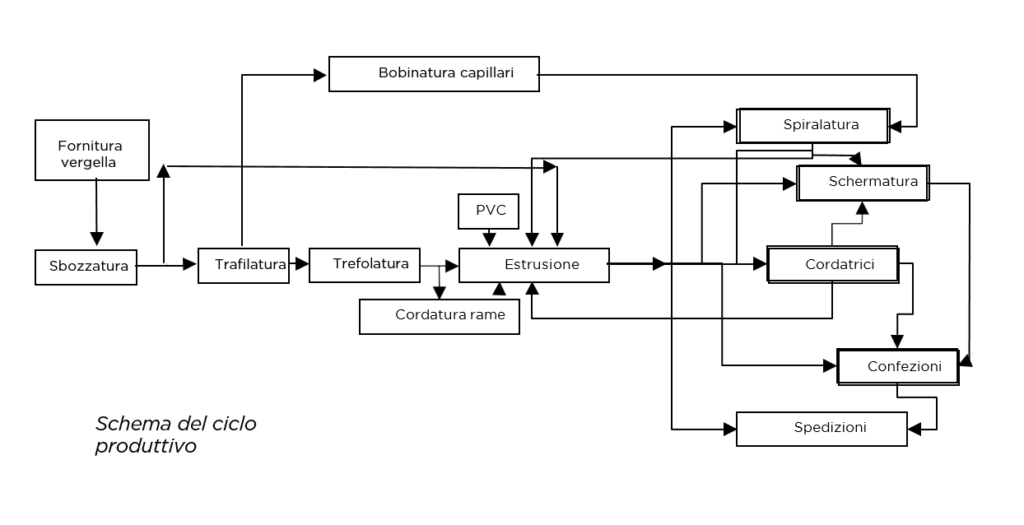

Der Produktionsprozess

Der Produktionsprozess verläuft nach einer mehrstufigen Strömungslogik. Der Walzdraht aus leitfähigem Material wird durch einen Rohling und anschließendes Kaltziehen in Draht mit variablem Querschnitt umgewandelt. Die Drähte werden je nach Anwendung in unterschiedlicher Anzahl von einer Mehrdrahtmaschine umwickelt und anschließend mit Litzen versehen. Die erhaltenen Litzen werden ineinander gewickelt, um die Seile zu erzeugen. Die erhaltenen Seile werden anschließend mit heiß extrudiertem Isolierkunststoff ummantelt und wassergekühlt. Auf die so erhaltenen “Kerne” kann in breiten Windungen ein Kupferdraht mit Abschirmfunktionen gewickelt werden. Das Ganze wird mit Schutzschaum und einer zweiten Kunststoffhülle abgedeckt. Das resultierende Material bildet die Komponente des dreiphasigen Endkabels, das unter besonderen Einsatzbedingungen vor der Verlegung mit einer Ummantelung abgedeckt werden kann. Jede Bearbeitung erfolgt auf dem gestreckten Material, das dann auf Spulen gewickelt wird, um zur nächsten Verarbeitungsmaschine transportiert zu werden.

Insgesamt ist die Anzahl der für die Herstellung des Endkabels verwendeten Rohstoffe begrenzt: Kupfer- oder Aluminiumdraht, Kupferdraht, Mischungen und Kautschuke, Füllstoffe, Pappe sind die wichtigsten. Trotz der geringen Anzahl von Rohstoffen ist die Variabilität im Endprodukt extrem groß, was zu zahlreichen Problemen bei der Verwaltung aller Codes führt.

Die Probleme im Produktionsprozess

Bei der Analyse des Produktionsflusses dieser Realität wurde festgestellt, dass, obwohl nur einige Komponenten des Prozesses kritisch waren, die Leistung des gesamten Produktionssystems davon beeinflusst wurde:

- die Rohstoffe sind nicht besonders kritisch: die Vorlaufzeit für die Beschaffung ist begrenzt und überschaubar;

- die Ziehphase stellt keine Produktionsbeschränkung dar, da die Programmierung mit unbegrenzter Kapazität auf derselben keine Schwierigkeiten bei der Verwaltung oder Produktionsverzögerung verursacht;

- die nachgelagerten Linien des Drahtziehens sind dagegen kritisch und beinhalten zahlreiche Setups für die Verwaltung verschiedener Seil-/Kabelgrößen, unterschiedlicher Beschichtungsfarben usw. Die suboptimale Verwaltung dieser Linien führt zu Schwierigkeiten bei der Verwaltung der mit dem Kunden vereinbarten Liefertermine und erheblichen internen Kosten aufgrund häufiger Setups oder unvollständiger Nutzung der Ressourcen.

Die Anforderungen an Eingriffe in das Prozessmanagement

Zu Beginn der vorliegenden Realitätsstudie wurde deutlich, dass die Schwierigkeit bei der Verwaltung und Synchronisierung der dem Drahtziehen nachgelagerten Linien zu einem schlechten Kundenservice führte, was sich wiederum auf die Produktionsrealität auswirkte, nicht nur in Bezug auf das Image und die Kundenzufriedenheit, sondern auch in Bezug auf die Strafen für die Nichteinhaltung der Liefertermine (dies ist ein sehr häufiges Problem für Unternehmen, die mit großen öffentlichen und privaten Auftraggebern arbeiten). Um das Serviceniveau für den Kunden zu erhöhen, schien es, dass der einzige gangbare Weg darin bestand, bei Bedarf häufige Maschinenwechsel durchzuführen, die nacheinander den verschiedenen in Bearbeitung befindlichen Aufträgen folgten. Eine solche Wahl beinhaltete häufige Setups, die die internen Produktionskosten erhöhten und die Produktionseffizienz verringerten. Zu diesen Kosten kamen weitere hinzu, die auf Maschinenstillstände zurückzuführen waren, die durch „plötzliche“ Materialmängel an den Linien verursacht wurden (aufgrund falscher Programmierung). Die Entscheidung, den Kundenservice zu verbessern, schien zwangsläufig zu einer Erhöhung der internen Produktionskosten zu führen, die jedoch nicht angegangen werden wollten. Um dieser Situation zu begegnen, musste eine Lösung gefunden werden, die sichere und zuverlässige Liefertermine und optimierte und ausgewogene Produktionsabläufe garantiert.

Vollständige Sichtbarkeit und Steuerung der Produktion

Die oben genannten Probleme wurden vom Unternehmen mit Hilfe der Cybertec-Techniker und mit CyberPlan, dem Werkzeug für die Produktionsplanung und -planung , angegangen und gelöst. Nach einer ersten Phase der Untersuchung der Produktionsrealität und ihrer Eigenschaften wurde die Lösung für die spezifische Produktionsrealität vorgeschlagen. Die erste Phase des Projekts war die Realisierung der Schnittstellenarchitektur, durch die die vollständige Integration zwischen CyberPlan und dem zentralen Informationssystem realisiert wird. Anschließend wurden einige geringfügige Anpassungen am Paket vorgenommen, woraufhin die Verwendung von CyberPlan gestartet wurde. Die Gesamtzeit für die Umsetzung des gesamten Projekts betrug 4 Monate. Mit der Einführung des neuen Instruments und einiger seiner innovativen und besonderen Merkmale wurde eine neue Reihe von Vorgängen im Zusammenhang mit der Produktionsplanung möglich:

- produktionspläne und Produktionsabläufe zu erstellen, die einen besseren Kundenservice in Bezug auf die Liefertermine gewährleisten und gleichzeitig zu einer Senkung der Produktionskosten führen;

- durchführung von Simulationen verschiedener Produktionsszenarien in kurzer Zeit, ausgehend von verschiedenen Anfangshypothesen (z. B. Auswirkungen auf die Ebene der Verwendung alternativer Maschinen, der Eingabe eines neuen Auftrags usw.): Dies ist möglich dank der innovativen Technologie mit Ram-Datenbank, die die Verarbeitung großer Mengen von Daten und Informationen in kürzester Zeit ermöglicht, und dank der fortschrittlichen grafischen Benutzeroberfläche, die eine gesteigerte Interaktivität zwischen Werkzeug und Bediener ermöglicht;

- verteilung der Arbeitslasten auf ähnliche Maschinen, aber mit unterschiedlicher Kapazität und Quantifizierung des Engagements für jede Maschine: Dies ist möglich dank der endlichen Kapazitätsberechnung der Ressourcen und der Verwendung alternativer Zyklen;

- auf plötzliche Änderungen in der Produktion durch Umprogrammierung des Tisches (z. B. Maschinenstillstand) umgehend zu reagieren: Dies ist dank der Geschwindigkeit bei der Überarbeitung des Produktionsplans in Echtzeit möglich.

Service-Level, Produktionseffizienz und Kostenreduzierung

Die neu eingeführte Lösung hat zu erheblichen Verbesserungen geführt, sowohl in Bezug auf den Kundenservice als auch auf die interne Produktionseffizienz. Dieses Ergebnis ist die Folge verschiedener Faktoren, die direkt oder indirekt mit der Gesamtleistung des Unternehmens zusammenhängen:

- die Produktionsabläufe wurden verwaltet und gesteuert;

- produktionsvorlaufzeiten wurden reduziert;

- die Zuverlässigkeit der Liefertermine an den Kunden wurde erhöht;

- die Anzahl der Setups und Ausrüstungen und damit ihre durchschnittlichen Kosten wurden reduziert;

- es konnte ein zuverlässiges Planerstellungstool zur Verfügung gestellt werden, das immer konsistente und wiederholbare Ergebnisse liefert.

Führende Unternehmen der Branche, die sich für Cybertec-Lösungen entschieden haben

- La Triveneta Cavi – Seit 15 Jahren plant und plant sie mit der CyberPlan-Lösung; sie ist seit 1965 aktiv und eines der wichtigsten Unternehmen auf dem europäischen Markt für die Herstellung von Nieder- und Mittelspannungskabeln für den Industrie-, Haushalts-, Energieverteilungs- und erneuerbaren Technologiesektor.

Das stetige Umsatzwachstum und eine Politik der Investitionen in Forschung und Produktionsprozesse gewährleisten dem Kunden eine kontinuierliche Verbesserung der Qualitätsstandards der Dienstleistungen und ein immer umfassenderes Sortiment an elektrischen Kabeln. Mit einer starken Präsenz in mehr als 25 Ländern der Welt beschäftigt die LTC-Gruppe rund 600 Mitarbeiter an fünf Standorten auf einer Gesamtfläche von rund 160.000 m2, von denen die Hälfte überdacht ist. - Italian Cable Company (ICC) – ist ein führendes Unternehmen im Bereich Kabel für die Industrie und den Energietransport mit Sitz in Bolgare, in der Provinz Bergamo. Es entstand aus der Intuition und dem Engagement der Familie Rota, die 1961 Rota Cavi gründete, ein Unternehmen, das dazu bestimmt war, einen Wachstumspfad von mehr als fünfzigJahren auf dem nationalen und internationalen Markt zu verfolgen.

- African Cables – CBI-electric african cable entwickelt und produziert seit 1935 ein komplettes Sortiment an elektrischen Kabeln im Werk Vereeniging bei Johannesburg. Seit über achtzigJahren geht das Wachstum der Produktionsstruktur Hand in Hand mit dem technologischen Fortschritt, immer mit Blick auf internationale Trends.

- Essex – Mit einem Umsatz von mehr als 200 Millionen € 55000 Tonnen und zwei Werken in Quattordio gehört die ESSEX ITALY SpA zu den ersten Unternehmen der Welt für den Markt der Leiter für elektrische Wicklungen. Die Produktpalette ist breit gefächert und reicht von dünnen emaillierten Drähten bis hin zu großen verlegten Transformatorkabeln. Seine beträchtliche industrielle Stärke ist traditionell auf technologische Entwicklung und Kundenservice ausgerichtet.

- Fanton – Das Hotel liegt in der Gemeinde Conselve auf einer Fläche von 30.000 Quadratmetern, davon 18.000 Produktionsflächen und einer Bürofläche von mehr als 2.000 Quadratmetern mit mehr als 60 Mitarbeitern.

- Bruno Baldassari – präsentiert sich auf dem Markt als einer der führenden Hersteller von Niederspannungskabeln. Die technischen und verwaltungstechnischen Ressourcen, die ständig mit dem technologischen Fortschritt Schritt halten, ermöglichen es durch eine “schlanke und pünktliche” Produktion, die Bedürfnisse des Marktes zu erfüllen und stets auf Produktinnovationen zu achten.

CyberPlan zur Planung und Terminierung der Kabelproduktion

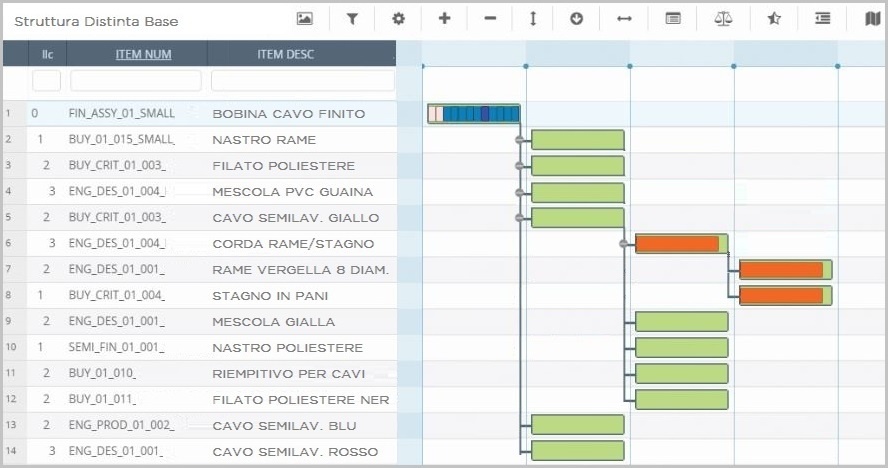

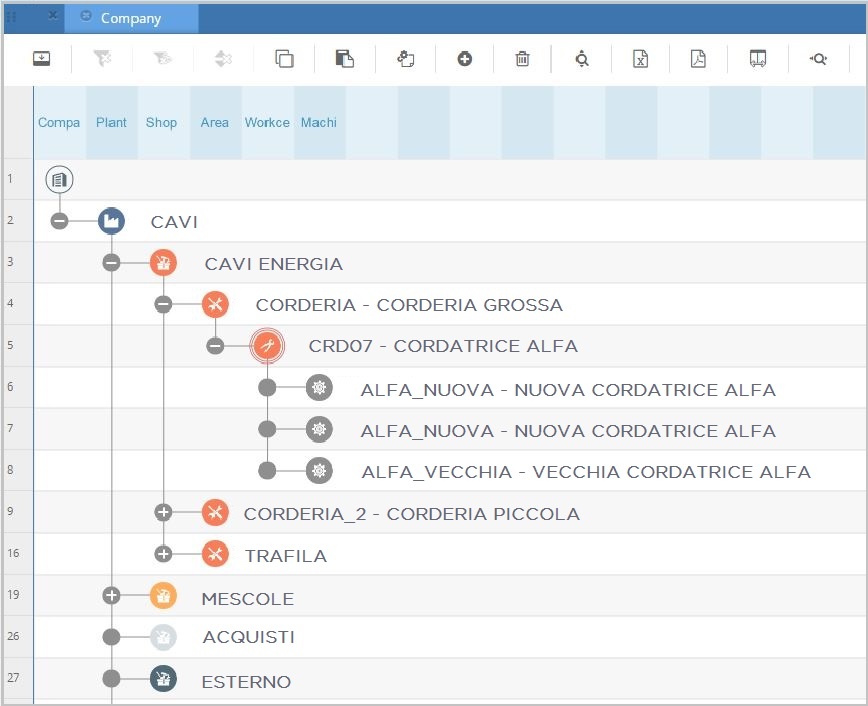

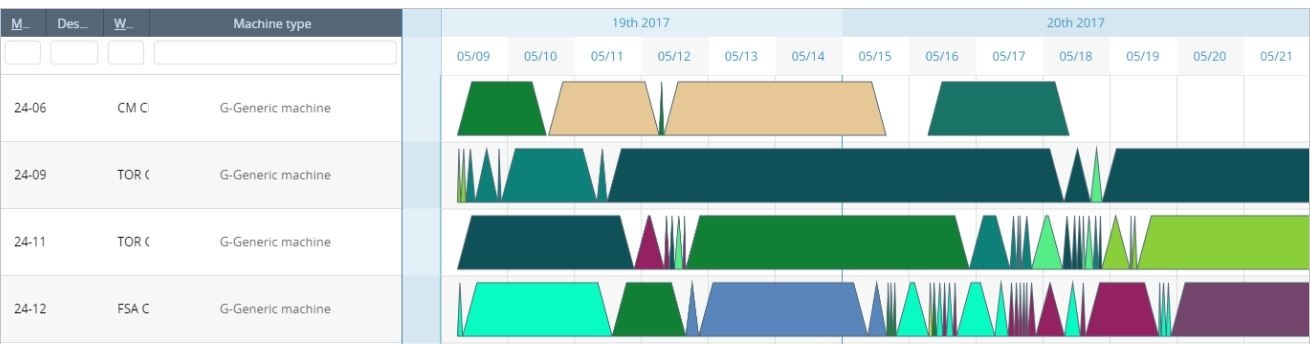

In den folgenden Bildern sehen Sie die im Unternehmen tatsächlich angewandte CyberPlan-Lösung zur Herstellung von Kabeln für den Transport von elektrischer Energie:

- Stückliste – Die Stückliste des Beispielmaterials gliedert sich in 4 Ebenen. Es ist möglich, alle Komponenten zu identifizieren, aus denen die Baugruppe besteht.

- Das Geschäftsmodell – Die Unternehmensstruktur wird in CyberPlan auf Abteilungen, Bereiche, Bearbeitungszentren, Maschinen schematisiert.

- Gantt Maschinen und Leistung des Tisches – Im ersten Fenster werden die Maschinen angezeigt, an denen einige Bearbeitungen durchgeführt werden. Jeder Task bezieht sich auf die Verarbeitung eines Materials, dessen Beschreibung und Menge in der Abbildung dargestellt sind. Im zweiten Fenster wird das Performance-Dashboard des Plans angezeigt, in dem die Maßnahmen in Bezug auf den aktiven Plan der zuvor für die Überprüfung ausgewählten Leistungsindikatoren angezeigt werden.