C’è un aereo che sta decollando ed è quella della quarta rivoluzione industriale. L’Industry 4.0 non rappresenta solo l’introduzione di una nuova tecnologia ma è un cambiamento culturale radicale, basato su tecnologie dal potenziale tale da riuscire a trasformare le aziende.

Se le vecchie rivoluzioni erano guidate da innovazioni nei processi e nei sistemi produttivi, ora le nuove opportunità per le aziende si presentano sotto forma di innovazioni disruptive in un contesto smart, interconnesso e innovativo.

Chi rimane indietro non sarà più competitivo, ecco perché è importante assicurarsi il proprio biglietto a bordo.

Cos’è l’Industria 4.0

Il concetto di Industria 4.0 è associato al fenomeno della quarta rivoluzione industriale e rappresenta un’importante opportunità per le imprese. L’industria 4.0 introduce nel sistema produttivo macchine intelligenti, interconnesse tra loro e a internet e le nuove smart factory sono caratterizzate da una produzione digitalizzata, processi fluidi e sistemi di produzione moderni.

L’utilizzo delle tecnologie abilitanti (KET, key enabling technology) promettono di immettere nuova linfa nel sistema produttivo, mettendo in connessione tutti gli asset aziendali e permettendo all’azienda di beneficiare di maggiore produttività e minori sprechi. Da una trasformazione digitale sempre più disruptive emergono nuovi paradigmi tecnologici e culturali che coinvolgono il sistema manifatturiero in tutte le sue forme.

Il termine “industria 4.0” è stato coniato in Germania, più precisamente alla Fiera di Hannover nel 2011, nell’ambito del progetto da cui è partito un gruppo di lavoro che ha presentato al governo federale tedesco un piano per l’implementazione dell’Industria 4.0 basato su politiche a lungo termine per la digitalizzazione del settore manifatturiero.

Diversi tipi di Industria

Storicamente, le rivoluzioni industriali che hanno caratterizzato il mondo occidentale sono state tre, alle quali si è aggiunta negli ultimi tempi la quarta rivoluzione industriale, caratterizzata da un cambio dei paradigmi tecnologici e culturali dalla portata tale da coinvolgere il sistema manifatturiero in tutte le sue forme. L’Industry 4.0 deriva proprio da questa trasformazione digitale che sempre più spesso è sinonimo di disruption. Prima di questo ultimo step, la tecnologie più diffuse hanno subito una naturale evoluzione dalla prima rivoluzione industriale fino a oggi.

- Industria 1.0: la prima rivoluzione industriale è stata caratterizzata dalla nascita della macchina a vapore e dalla meccanizzazione della produzione in grado di dare maggiore velocità e potenza.

- Industria 2.0: anche in questo caso le principali innovazioni sono state legate all’energia, grazie all’uso dell’elettricità e del petrolio. Inoltre ha iniziato a diffondersi un nuovo modo di produrre con la catena di montaggio e la produzione di massa.

- Industria 3.0: fase segnata dall’espansione degli ambiti dell’informatica e dell’elettronica, con l’introduzione dell’ICT e l’aumento dei livelli di automazione sia in ambito produttivo che organizzativo. La progressiva digitalizzazione ha reso più semplice il lavoro delle persone e ne ha migliorato la qualità.

- Industria 4.0: prendono piede nuovi modelli di produzione sempre più automatizzati e connessi.

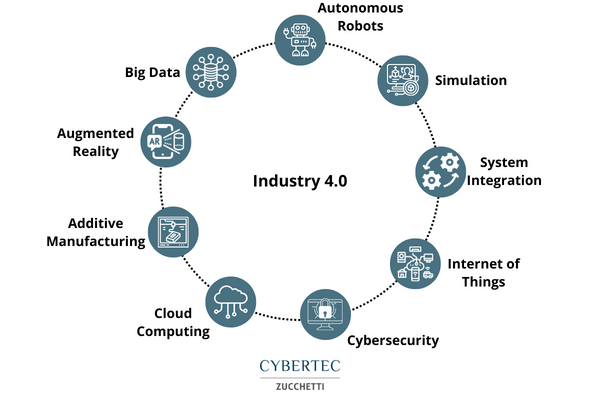

Le tecnologie abilitanti dell’Industria 4.0

Le tecnologie abilitanti che convenzionalmente caratterizzano l’industria 4.0 sono:

- Robotica avanzata: macchinari interconnessi, controllabili da remoto e dotati di intelligenza artificiale che li rende autonomi e in grado affiancare la forza lavoro umana come un’unità di lavoro integrata. Compito di queste macchine intelligenti è anche quello di svolgere i lavori più semplici e ripetitivi.

- Manifattura additiva: stampa 3D e fabbricazione digitale aprono le porte alla possibilità di creare prodotti personalizzati e dalle forme complesse, con un notevole risparmio sull’utilizzo di materia prima e sui tempi di realizzazione di prototipi o varianti.

- Realtà aumentata: l’evoluzione della realtà virtuale che integra la realtà con diversi tipi di informazioni in tempo reale. L’obiettivo è semplificare l’attività dell’utente rendendo il lavoro anche più flessibile.

- Integrazione orizzontale/verticale: tutti gli step della catena del valore comunicano tra di loro grazie alle tecnologie interconnesse, permettendo di risparmiare tempi e costi lungo tutto il processo produttivo.

- Simulazione: possibilità di simulare nuovi processi relativi all’attività produttiva prima di metterli in pratica nella realtà, riducendo così i tempi di set up e aumentando la qualità del prodotto finale perché è possibile correggere il processo produttivo prima di avviarlo.

- Industrial IoT: oggetti intelligenti collegati a Internet che permettono un dialogo in tempo reale tra clienti, fornitori e produttori.

- Cloud: gestione di elevate quantità di dati direttamente in rete.

- Cybersecurity: operazioni in rete e sui sistemi in cloud rese sicure da protocolli standardizzati che garantiscono la riservatezza delle informazioni rilevanti per l’azienda.

- Big Data e Analytics: analisi di un’ampia gamma di dati per produrre in tempo reale informazioni utili per ottimizzare prodotti e processi produttivi.

I vantaggi dell’Industria 4.0

L’Industria 4.0 porta con sé dei benefici che si ripercuotono su tutta l’azienda, da una maggiore produttività a una migliore esperienza per i clienti. In particolare:

Maggiore produttività: le nuove tecnologie permettono di fare di più con meno, in questo modo si produce di più e più velocemente, usando le risorse in modo più efficiente e con meno scarti, grazie al monitoraggio in tempo reale della produzione che riducono anche i tempi di set-up, gli errori e i fermi macchina.

Maggiore flessibilità grazie alla produzione di piccoli lotti che rende più facile aumentare o diminuire la produzione, o introdurre nuovi prodotti. La semplicità nell’eseguire modifiche rende il prodotto più competitivo.

Maggiore condivisione delle conoscenze e lavoro reso più collaborativo: linee di produzione, processi aziendali e reparti possono comunicare diffondendo le conoscenze anche in modo automatico, da macchina a macchina e da sistema a sistema. L’interconnessione tra tutti gli asset (persone, cose e sistemi) rende le informazioni disponibili a essere consultate in qualsiasi momento. Fornisce così un valore aggiunto in termini di riduzione dei costi e disponibilità delle risorse.

Miglior servizio clienti ed esperienza clienti migliorata: grazie a minori problemi con la disponibilità del prodotto, migliore qualità e più scelta per i clienti.

I rischi dell’Industria 4.0

Le tecnologie dell’Industria 4.0 crescono in fretta e aiutano le aziende a essere più smart ed efficienti. Tuttavia, iniziare a utilizzare nuovi strumenti digitali non è sempre semplice e si possono incontrare delle difficoltà. Le cinque barriere all’ingresso più comuni sono:

Mancanza della capacità per gestire le strutture complesse tipiche dell’industria 4.0: in particolare difficoltà nel trovare e formare il personale in vari ambiti come interfaccia utente, data science e sviluppo software. La difficoltà nell’accesso alla tecnologia può derivare anche da persone non disposte a utilizzare nuovi strumenti e applicazioni digitali.

Preoccupazioni sulla cyber security: l’integrazione online tra processi, sistemi e persone può portare a violazioni della sicurezza e fughe di dati. Il rischio non è legato solo ad attacchi informatici, ma anche a configurazioni errate e malfunzionamenti dei software o dei dispositivi che possono far interrompere le operazioni e la produzione.

Altre priorità di spesa: dotarsi della tecnologia per rendere la propria azienda smart può essere costoso, ma non sempre bisogna iniziare con un grande investimento. Ad esempio si può optare per una soluzione scalabile.

I software per l’Industria 4.0

L’ambito della pianificazione e della schedulazione della produzione può sicuramente beneficiare di tutti i vantaggi introdotti dall’Industria 4.0. Infatti, in questo settore elementi come la precisione dei dati, la possibilità di avere informazioni in tempo reale e sotto il controllo continuo degli addetti alle operazioni, oltre che flessibilità per adattarsi a situazioni di mercato incerte sono caratteristiche che giocano a favore delle aziende.

Per favorire la trasformazione digitale e cogliere le opportunità dell’Industry 4.0, le aziende possono valutare l’introduzione di software specifici. CyberPlan permette alle aziende di innovare la propria Supply Chain con un software APS, un sistema di Advanced Planning & Scheduling.