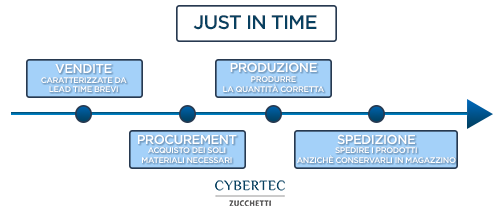

La production Just In Time prévoit de réaliser uniquement et exclusivement ce que le client demande, dans les délais et les quantités demandés par le client. En effet, c’est le rêve de tout responsable de production : pouvoir disposer d’un système de production si flexible et élastique qu’il s’adapte à tout moment à la demande, aussi bien en tant que mélange (nombre d’articles) qu’en tant que volumes (quantité).

Qu’est-ce que le Just in Time dans la gestion de la production

Le Just In Time (également connu sous l’acronyme JIT) est un modèle de gestion né dans le domaine de la production et qui, au fil du temps, a également intégré des aspects liés à la logistique. Aujourd’hui, quand on parle de JIT, on peut se référer à un ensemble plus large de concepts qui font partie de la philosophie Lean. Pour Just In Time, qui se traduit en italien par « juste à temps », il s’agit donc d’une technique de production liée à la gestion des stocks et des stocks qui permet de minimiser le gaspillage des ressources et de renouveler les articles en fonction de la demande. Née dans les années 50 dans les usines automobiles de Toyota, la production Just in Time s’est ensuite répandue dans le monde entier et a contribué à la diffusion de la philosophie Lean.

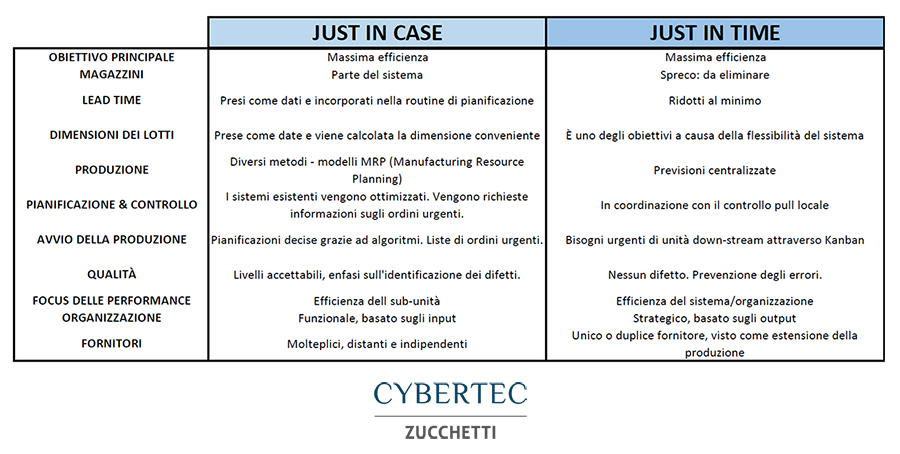

Le modèle de gestion JIT est basé sur la logique de pull qui inverse le schéma de production traditionnel et prévoit d’envoyer en production uniquement les produits qui ont déjà été vendus. En bref, s’il est appliqué scrupuleusement, il ne permet de préparer rapidement que les quantités de produits réellement demandées par les clients.

L’histoire de la gestion Just In Time

La méthode JIT est née au Japon et son introduction en tant que méthodologie/technique/philosophie de travail est généralement attribuée à la Toyota motor company. Il s’agit d’une mentalité/manière de regarder un système de production qui est nettement différent de ce qui était réalisé jusqu’à son introduction.

En particulier, au sein de Toyota, Taiichi Ohno est communément crédité comme le père de cette méthode de travail. Les origines de cette méthode sont attribuées à la période historique à laquelle Toyota a fait face après la Seconde Guerre mondiale. À l’époque, le secteur automobile japonais produisait un neuvième, par rapport à celui des États-Unis, et Ohno s’est rendu compte que les fabricants américains utilisaient au mieux le lot économique (également connu sous le nom de quantités d’ordre économique ou EOQ), selon lequel il était préférable de produire un lot ou une quantité prédéterminée d’une certaine pièce ou d’un certain produit, avant de passer à un autre. Ohno pensa qu’au lieu d’adopter cette méthode, il valait mieux se concentrer sur l’élimination du gaspillage. Dans le système qu’il prévoyait, les déchets étaient éliminés grâce à :

- just-in-time – les produits ne se déplacent à travers le système de production que si et quand ils sont nécessaires ;

- autonomation – automatiser le système de production pour inclure les inspections uniquement lorsqu’un défaut est détecté automatiquement, après quoi le système se serait arrêté et n’aurait pas procédé jusqu’à sa résolution.

Dans ce système, l’inventaire (ou le stock) de matières est considéré comme un gaspillage tout comme le fait de traiter les défauts. Pour l’Ohno, le gaspillage concernait à la fois le temps, les ressources et les matériaux. Il a identifié un certain nombre de causes de gaspillage qui devaient être éliminées :

- surproduction : gaspillage de ressources plus important que nécessaire

- temps perdu en attente : temps perdu tel que le travailleur en attente que le collègue lui passe une pièce à travailler

- transport/déplacement : gaspillage tel que celui lié au transport de pièces à l’intérieur de l’usine

- temps de traitement : temps de traitement plus long que nécessaire

- inventaire : gaspillage associé à la conservation des matières en stock

- défauts : gaspillage lié à des produits défectueux

Toyota a également modifié la disposition de sa propre usine, afin d’éliminer la nécessité de déplacer les produits en cours de fabrication d’un centre de travail à un autre.

Pour contrôler la production et le flux des objets, Toyota a introduit la méthode du kanban, qui est essentiellement une information sur ce qu’il faut faire et qui peut consister en une étiquette sur laquelle le travailleur trouve des indications sur ce qu’il doit faire, quelles pièces collecter et quelles pièces produire.

Un autre aspect du système de production de Toyota est la réduction des temps de configuration, pour lesquels les machines et les processus doivent être spécialement ré-ingénierie.

En ce qui concerne l’histoire du JIT, Toyota a réussi à utiliser les kanban dans sa propre entreprise en 1962, dix ans après l’introduction de ce système, également en raison des difficultés liées au développement des techniques.

Dans les pays occidentaux, le JIT n’a eu un impact concret qu’à la fin des années 70 et au début des années80 et était également indiqué de manière hétérogène à l’époque par des termes tels que « production sans stock » utilisés par Hewlett Packard. Ces systèmes ont été créés sur la base de documents informels puisque les premiers livres détaillés sur le sujet remontent à la fin des années 1980.

Les avantages de la production Just in Time

La production Just In Time permet aux entreprises qui utilisent cette méthodologie d’obtenir de grands résultats :

- Réduction du risque d’obsolescence des produits, car vous travaillez toujours avec des niveaux de stock minimaux ;

- Augmentation de la capacité de réaction face à d’éventuelles fluctuations du marché ;

- Forte réduction des temps de préparation dans l’entrepôt. Réduire le temps de préparation permet à l’entreprise d’augmenter la productivité et l’efficacité en laissant du temps à consacrer à d’autres domaines qui pourraient nécessiter une amélioration ;

- Amélioration du flux des matériaux de l’entrepôt vers les étagères. En faisant en sorte que les travailleurs se concentrent sur des zones spécifiques, cela leur permet de traiter rapidement les marchandises et de ne pas se fatiguer à faire trop de travaux en même temps ;

- Les intervalles de production sont courts, ce qui signifie que les entreprises de fabrication peuvent rapidement déplacer la production d’un produit à un autre ;

- Réduction des coûts grâce au fait que le JIT minimise le besoin d’entrepôts et donc les coûts liés au stockage. Les marchandises en stock sont réduites et les coûts liés à leur conservation diminuent ;

- De plus, les entreprises dépensent moins de ressources en matières premières car elles ne peuvent acheter que la quantité suffisante pour produire les ordres de vente enregistrés et pas plus que nécessaire.

Étant donné que les stocks sont interprétés comme un coût à éliminer, il convient d’éviter autant que possible les dépenses résultant d’une accumulation de matières premières (ou d’autres matériaux et produits) qui, lorsqu’elles restent en stock, ne génèrent pas de valeur.

Pour appliquer la méthodologie Just In Time, il faut donc intervenir sur les phases en amont et répondre à certaines exigences fondamentales.

Les inconvénients de la production Just in Time

Cependant, les systèmes d’inventaire de type Just In Time présentent des problèmes potentiels pour les chaînes d’approvisionnement. Si un fournisseur de matières premières a un problème qui crée une interruption qui empêche de livrer les marchandises à temps, cela peut créer des problèmes en cascade sur le reste du processus de production jusqu’à l’interrompre. En cas de commande soudaine et inattendue de produits, il est possible que la livraison des produits finis aux clients soit retardée.

Malheureusement, le système d’inventaire de type JIT peut causer des problèmes aux entreprises qui utilisent cette méthode, comme c’est arrivé à Toyota en février 1997. En effet, à la suite d’un incendie survenu dans une usine du fournisseur japonais Aisin, la capacité de production de soupapes pour les véhicules Toyota a été considérablement réduite. Comme Aisin était le seul fournisseur de ce composant, son arrêt de plusieurs semaines a causé à Toyota l’arrêt de la production pendant plusieurs jours. Cela a également provoqué un effet de cascade, dans lequel d’autres fournisseurs de pièces Toyota ont dû interrompre temporairement leurs processus de production car le fabricant n’avait plus besoin de leurs produits pendant cette période d’arrêt.

Qui est impliqué dans la production Just in Time

La philosophie Lean et en particulier la production Just In Time impliquent différents rôles et départements au sein d’une entreprise manufacturière. Étant des méthodologies qui concernent le type de production et sa gestion, elles impliquent principalement les rôles et les figures professionnelles suivants :

- Responsable Supply Chain/Supply Chain Manager

- Responsable de production/Gestionnaire de production

- Responsable d’usine/Plant Manager

- Responsable de la planification/Planning Manager

- Planificateurs/Planificateurs

Les exigences de la production Just in Time

Le modèle de production Just In Time impose certaines conditions qu’il convient de respecter d’un point de vue organisationnel. Ci-dessous, nous énumérons brièvement les principales exigences à satisfaire :

- Le flux d’informations doit être fluide et constant. Une excellente coordination entre les fournisseurs, le fabricant et les clients est nécessaire ;

- Il est essentiel de donner la priorité à la fiabilité du fournisseur, et de mettre au second plan l’achat de grandes quantités de produits à des prix avantageux. Cela peut impliquer de replanifier les processus d’approvisionnement et les critères de sélection des fournisseurs.

- Il convient d’envisager la mise en œuvre de technologies permettant de réaliser des prévisions précises et capables de faire face à des augmentations soudaines de la demande.

Les exigences énumérées ci-dessus font ressortir toute la complexité d’un modèle qui s’appuie sur la capacité d’adapter la production à la demande. Dans de nombreux cas, en particulier lorsque cettedernière oscille plus que prévu, le secteur de la production peut se retrouver sous pression, car il doit toujours être prêt à fournir les ressources rapidement.

Mais comment appliquer concrètement le JIT dans un entrepôt et quels sont les systèmes les plus appropriés pour le stockage des matériaux ? Ci-dessous, nous fournissons un aperçu rapide des éléments qui caractérisent l’entrepôt axé sur le modèle de gestion Lean. Tout d’abord, il est nécessaire d’avoir une mise en page conçue pour une logistique rationalisée. L’entrepôt de type Just In Time recherche principalement l’agilité, qui est obtenue grâce au mélange correct d’organisation des zones et de solutions de stockage. Par conséquent, il convient de concevoir l’entrepôt en tenant compte à la fois des besoins de stockage et de la rapidité requise par le JIT. Pour pouvoir déplacer rapidement les marchandises, il est bon de simplifier les opérations et pour atteindre cet objectif, il existe plusieurs façons :

- En réduisant les distances que les opérateurs doivent parcourir et/ou en installant des circuits de convoyeurs à bande ;

- En construisant des entrepôts automatisés qui peuvent occuper moins d’espace et réduire les temps de stockage des produits à faible rotation. Pour les produits avec un taux de rotation élevé, auxquels il est nécessaire d’accéder directement, il convient d’opter pour des étagères adaptées au picking ;

- Grâce au positionnement stratégique des accès de l’entrepôt qui doivent faciliter les phases de réception et d’expédition des marchandises qui voyagent normalement en grandes quantités et sont contenues dans de petits colis ;

- Les systèmes automatiques facilitent les procédures de chargement et de déchargement des marchandises, un aspect fondamental du JIT.

Nous avons dit que le just in time est le fruit d’un travail choral de tous les acteurs de la supply chain. À cet égard, les logiciels départementaux sont les outils les plus appropriés pour contrôler ce qui se passe le long de la chaîne d’approvisionnement et dans l’entrepôt.

Exemples de production Just in Time

Si l’on regarde des exemples concrets d’application du Just In Time, on ne peut pas ne pas parler de Toyota Motor Corporation, une entreprise célèbre pour ses inventaires de type Just In Time, qui ne commande des composants que lorsqu’elle reçoit de nouvelles commandes de vente de ses voitures. Bien que cette méthode remonte aux années 70, années où elle a été mise en œuvre par Toyota elle-même, il a fallu plus de 20 ans pour la perfectionner. Les termes Short-Cycle Manufacturing (ou SCM), utilisé par Motorola, et le continuous-flow manufacturing, utilisé par IBM, sont synonymes du système Just In Time JIT.

Améliorer son travail en réduisant l’effort

Chaque professionnel souhaite travailler en utilisant des outils adaptés qui lui permettent d’améliorer la quantité et la qualité de la sortie. Les responsables de la planification, les gestionnaires de la chaîne d’approvisionnement et les responsables de département peuvent aujourd’hui utiliser les solutions logicielles spécialement conçues pour leurs tâches et tâches quotidiennes. Demandez à un expert comment vous pouvez augmenter vos performances, en réduisant l’effort et l’effort pour vous concentrer sur les tâches à plus forte valeur ajoutée.