Die Just-in-Time-Produktion sieht vor, nur und ausschließlich das zu realisieren, was der Kunde in der vom Kunden geforderten Zeit und Menge verlangt. In der Tat ist dies der Traum jedes Produktionsleiters: ein Produktionssystem zu haben, das so flexibel und elastisch ist, dass es sich jederzeit an die Nachfrage anpasst, sowohl als Mischung (Anzahl der Artikel) als auch als Volumen (Menge).

Wasist Just in Time im Produktionsmanagement

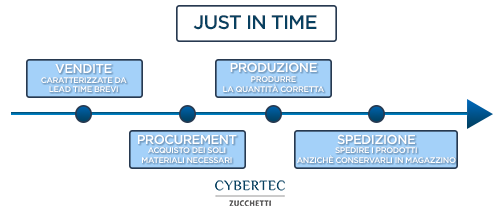

Just in Time (auch unter dem Akronym JIT bekannt) ist ein Managementmodell, das im Produktionsbereich entstanden ist und im Laufe der Zeit auch logistische Aspekte einbezogen hat. Wenn man heute von JIT spricht, kann man sich auf eine breitere Reihe von Konzepten beziehen, die Teil der Lean-Philosophie sind. Unter Just in Time, was auf Italienisch „gerade rechtzeitig“ bedeutet, versteht man daher eine Produktionstechnik im Zusammenhang mit der Bestands- und Bestandsverwaltung, die es ermöglicht, die Verschwendung von Ressourcen zu minimieren und die Artikel entsprechend der Nachfrage zu erneuern. Die Just in Time-Produktion, die in den 1950er Jahren in den Toyota-Automobilwerken entstand, verbreitete sich dann auf der ganzen Welt und trug zur Verbreitung der Lean-Philosophie bei.

Das JIT-Managementmodell basiert auf der Pull-Logik, die das traditionelle Produktionsschema umkehrt und vorsieht, nur die bereits verkauften Produkte in die Produktion zu schicken. Kurz gesagt, bei sorgfältiger Anwendung können nur die von den Kunden tatsächlich angeforderten Produktmengen in kurzer Zeit hergestellt werden.

Die Geschichte des Just In Time Managements

Die JIT-Methode hat ihren Ursprung in Japan und ihre Einführung als Methodik/Technik/Arbeitsphilosophie wird im Allgemeinen der Toyota Motor Company zugeschrieben. Es handelt sich um eine Mentalität/Art, ein Produktionssystem zu betrachten, das sich deutlich von dem unterscheidet, was bis zu seiner Einführung durchgeführt wurde.

Insbesondere innerhalb von Toyota wird Taiichi Ohno gemeinhin als der Vater dieser Arbeitsweise bezeichnet. Die Ursprünge dieser Methode werden der historischen Periode zugeschrieben, mit der Toyota nach dem Zweiten Weltkrieg konfrontiert war. Zu dieser Zeit produzierte die japanische Automobilindustrie ein Neuntel, verglichen mit der amerikanischen, und Ohno erkannte, dass die amerikanischen Hersteller die wirtschaftliche Charge (auch bekannt als Economic Order Quantities oder EOQ) am besten nutzten, wonach es besser war, eine bestimmte Charge oder Menge eines bestimmten Stücks oder Produkts zu produzieren, bevor sie zu einem anderen übergingen. Ohno dachte, anstatt diese Methode anzuwenden, sei es besser, sich auf die Beseitigung von Verschwendung zu konzentrieren. In dem von ihm vorgesehenen System wurde die Verschwendung eliminiert durch:

- just-in-time – die Produkte bewegen sich nur dann durch das Produktionssystem, wenn und wann sie benötigt werden;

- autonomation – Automatisieren Sie das Produktionssystem, um Inspektionen nur dann einzubeziehen, wenn automatisch ein Defekt erkannt wird, nach dem das System angehalten und nicht bis zur Behebung desselben fortgefahren hätte.

In diesem System wird das Inventar (oder der Bestand) von Materialien als Verschwendung betrachtet, ebenso wie der Umgang mit Defekten. Für Ohno ging es bei der Verschwendung sowohl um Zeit als auch um Ressourcen und Materialien. Er identifizierte eine Reihe von Abfallursachen, die beseitigt werden mussten:

- überproduktion: Mehr Ressourcenverschwendung als nötig

- ausstehende verlorene Zeit: verlorene Zeit wie der Arbeiter, der darauf wartet, dass der Kollege ein Werkstück verbringt

- transport/Verschiebung: Verschwendung wie beim Transport von Werkstücken innerhalb des Werks

- bearbeitungszeit: Bearbeitungszeit länger als nötig

- inventur: Verschwendung im Zusammenhang mit der Lagerung von Materialien im Lager

- mängel: Verschwendung durch fehlerhafte Produkte

Toyota änderte auch die Anordnung seiner Fabrik, um die Notwendigkeit zu beseitigen, die bearbeiteten Produkte von einem Bearbeitungszentrum zum anderen zu bewegen.

Um die Produktion und den Fluss der Artikel zu kontrollieren, führte Toyota die Kanban-Methode ein, die im Wesentlichen eine Information darüber ist, was zu tun ist und aus einem Etikett bestehen kann, auf dem der Arbeiter Hinweise darüber findet, was zu tun ist, welche Teile zu sammeln und welche zu produzieren sind.

Ein weiterer Aspekt des Toyota-Produktionssystems ist die Verkürzung der Rüstzeiten, für die die Maschinen und Prozesse speziell neu entwickelt werden müssen.

Was die Geschichte des JIT betrifft, so konnte Toyota selbst 1962, zehn Jahre nach der Einführung dieses Systems, Kanban in seinem Unternehmen einsetzen, auch aufgrund der Schwierigkeiten bei der Entwicklung der Techniken.

In den westlichen Ländern hatte das JIT erst Ende der 70er und Anfang der 80er Jahre konkrete Auswirkungen und wurde auch damals heterogen mit Begriffen wie “stockless production” von Hewlett Packard bezeichnet. Solche Systeme wurden auf der Grundlage informeller Dokumente erstellt, da die ersten detaillierten Bücher zum Thema aus den späten 1980er Jahren stammen.

Die Vorteile der Just-in-Time-Produktion

Die Just-in-Time-Produktion ermöglicht es Unternehmen, die diese Methode anwenden, großartige Ergebnisse zu erzielen:

- Verringerung des Risikos der Obsoleszenz von Produkten, da immer mit minimalen Lagerbeständen gearbeitet wird;

- Erhöhung der Reaktionsfähigkeit auf Marktschwankungen;

- Starke Verkürzung der Rüstzeiten im Lager. Die Verkürzung der Rüstzeit ermöglicht es dem Unternehmen, die Produktivität und Effizienz zu steigern und Zeit für andere Bereiche zu lassen, die verbessert werden müssen;

- Verbesserung des Materialflusses vom Lager zu den Regalen. Wenn sich die Arbeitnehmer auf bestimmte Bereiche konzentrieren, können sie die Ware schnell verarbeiten und sich nicht bei zu vielen Arbeiten gleichzeitig überanstrengen;

- Die Produktionsintervalle sind kurz, was bedeutet, dass Fertigungsunternehmen die Produktion schnell von einem Produkt zum anderen verlagern können;

- Kostenreduzierung durch die Tatsache, dass das JIT den Lagerbedarf und damit die Lagerkosten minimiert. Die Lagerbestände werden reduziert und die mit ihrer Lagerung verbundenen Kosten werden gesenkt;

- Darüber hinaus geben Unternehmen weniger Ressourcen für Rohstoffe aus, da sie nur so viel kaufen können, wie zur Herstellung der aufgezeichneten Bestellungen ausreicht, und nicht mehr als notwendig.

Da die Lagerbestände als zu beseitigende Kosten interpretiert werden, ist es ratsam, die Kosten, die sich aus einer Anhäufung von Rohstoffen (oder anderen Materialien und Produkten) ergeben, die, wenn sie im Lager verbleiben, keinen Wert erzeugen, so weit wie möglich zu vermeiden.

Um die Just-in-Time-Methodik anzuwenden, müssen Sie daher in die vorgelagerten Phasen eingreifen und einige grundlegende Anforderungen erfüllen.

Die Nachteile der Just-in-Time-Produktion

Just-in-Time-Inventarisierungssysteme stellen jedoch potenzielle Probleme für Lieferketten dar. Wenn ein Rohstofflieferant ein Problem hat, das zu einer Unterbrechung führt, die eine pünktliche Lieferung der Waren verhindert, kann dies zu Kaskadenproblemen im Rest des Produktionsprozesses führen, bis er unterbrochen wird. Im Falle einer plötzlichen und unerwarteten Bestellung von Produkten kann sich die Lieferung der fertigen Produkte an den Kunden verzögern.

Leider kann das JIT-Inventarsystem für Unternehmen, die diese Methode anwenden, einige Probleme verursachen, wie es bei Toyota im Februar 1997 der Fall war. Nach einem Brand in einem Werk des japanischen Zulieferers Aisin wurde die Produktionskapazität von Ventilen für Toyota-Fahrzeuge erheblich reduziert. Da Aisin der einzige Lieferant für diese Komponente war, führte der mehrwöchige Stillstand dazu, dass Toyota die Produktion für mehrere Tage einstellte. Dies führte auch zu einem Kaskadeneffekt, bei dem andere Toyota-Teilelieferanten ihre Produktionsprozesse vorübergehend unterbrechen mussten, da der Hersteller ihre Produkte während dieser Stillstandszeit nicht mehr benötigte.

Wer ist an der Just-in-Time-Produktion beteiligt

Die Lean-Philosophie und insbesondere die Just-in-Time-Produktion betreffen verschiedene Rollen und Abteilungen innerhalb eines Fertigungsunternehmens. Da es sich um Methoden handelt, die sich auf die Art der Produktion und ihre Verwaltung beziehen, beziehen sie hauptsächlich die folgenden Rollen und Berufsbilder ein:

- Leiter Supply Chain/Supply Chain Manager

- Produktionsleiter/Production Manager

- Werksleiter/Betriebsleiter

- Planungsleiter/Planning Manager

- Planer/Planner

Die Anforderungen der Just-in-Time-Produktion

Das Just-in-Time-Produktionsmodell stellt einige Bedingungen, die organisatorisch gut einzuhalten sind. Nachfolgend listen wir kurz die wichtigsten zu erfüllenden Anforderungen auf:

- Der Informationsfluss muss fließend und konstant sein. Eine gute Koordination zwischen Lieferanten, Hersteller und Kunden ist erforderlich;

- Es ist wichtig, die Zuverlässigkeit des Lieferanten zu priorisieren und den Kauf großer Mengen von Produkten zu günstigen Preisen in den Hintergrund zu stellen. Dies kann dazu führen, dass Beschaffungsprozesse und Lieferantenauswahlkriterien neu geplant werden.

- Es ist ratsam, die Implementierung von Technologien zu prüfen, die genaue Vorhersagen ermöglichen und in der Lage sind, plötzliche Nachfrageanstiege zu bewältigen.

Die oben aufgeführten Anforderungen verdeutlichen die Komplexität eines Modells, das die Fähigkeit nutzt, die Produktion an die Nachfrage anzupassen. In vielen Fällen, insbesondere wenn letztere stärker als erwartet schwankt, kann der Produktionsbereich unter Druck geraten, da er immer bereit sein muss, die Ressourcen in kurzer Zeit bereitzustellen.

Aber wie kann JIT konkret in einem Lager eingesetzt werden und welche Systeme eignen sich am besten für die Materiallagerung? Nachfolgend bieten wir einen schnellen Überblick über die Elemente, die das Lager auszeichnen, das sich am Lean-Management-Modell orientiert. Zunächst benötigen Sie ein Layout, das für eine schlanke Logistik ausgelegt ist. Das Just-in-Time-Lager sucht vor allem nach Agilität, die durch den richtigen Mix aus Flächenorganisation und Lagerlösungen erreicht wird. Daher ist es ratsam, das Lager unter Berücksichtigung sowohl der Lageranforderungen als auch der vom JIT geforderten Schnelligkeit zu planen. Um die Waren schnell bewegen zu können, ist es gut, die Vorgänge zu vereinfachen, und um dieses Ziel zu erreichen, gibt es mehrere Möglichkeiten:

- Verringerung der Entfernungen, die die Bediener zurücklegen müssen, und/oder Installation von Förderbandkreisläufen;

- Durch den Bau von automatischen Lagern, die weniger Platz beanspruchen und die Lagerzeit von Produkten mit geringem Umschlag verkürzen können. Für Produkte mit einem hohen Umschlagsindex, auf die direkt zugegriffen werden muss, ist es ratsam, sich für Regale zu entscheiden, die für die Kommissionierung geeignet sind;

- Durch die strategische Positionierung der Lagerzugänge, die den Empfang und Versand von Waren erleichtern sollen, die normalerweise in großen Mengen reisen und in kleinen Paketen enthalten sind;

- Automatische Systeme erleichtern das Be- und Entladen von Waren, ein grundlegender Aspekt des JIT.

Wir haben gesagt, dass Just in Time das Ergebnis einer gemeinsamen Arbeit aller Akteure der Lieferkette ist. In dieser Hinsicht sind Abteilungssoftware die am besten geeigneten Werkzeuge, um zu kontrollieren, was entlang der Lieferkette und im Lager geschieht.

Produktionsbeispiele Just in Time

Wenn man sich konkrete Anwendungsbeispiele von Just in Time anschaut, kann man nicht umhin, von der Toyota Motor Corporation zu sprechen, einem Unternehmen, das für seine Just in Time-Bestände bekannt ist und Komponenten nur bestellt, wenn es neue Bestellungen für seine Autos erhält. Obwohl diese Methode aus den 70er Jahren stammt, als sie von Toyota selbst eingeführt wurde, dauerte es mehr als 20 Jahre, um sie zu perfektionieren. Die Begriffe Short-Cycle Manufacturing (oder SCM), die von Motorola verwendet werden, und Continuous-Flow Manufacturing, die von IBM verwendet werden, sind Synonyme für das Just In Time JIT-System.

Verbessern Sie Ihre Arbeit, indem Sie den Aufwand reduzieren

Jeder Fachmann möchte mit geeigneten Werkzeugen arbeiten, die es ihm ermöglichen, Quantität und Qualität der Ausgabe zu verbessern. Planer, Supply Chain Manager und Abteilungsleiter können heute Software-Lösungen nutzen, die speziell auf ihre täglichen Aufgaben und Aufgaben zugeschnitten sind. Fragen Sie einen Experten, wie Sie die Leistung steigern und gleichzeitig den Aufwand und die Anstrengung reduzieren können, sich auf die Aufgaben mit dem größten Mehrwert zu konzentrieren.