La producción Just In Time prevé realizar única y exclusivamente lo que pide el cliente, en los tiempos y en las cantidades solicitadas por el cliente. Efectivamente, este es el sueño de todo responsable de producción: poder disponer de un sistema de producción tan flexible y elástico que se adapte en todo momento a la demanda, tanto en mix (número de artículos) como en volumen (cantidad).

Quées el Just in Time en la gestión de la producción

El Just In Time (también conocido por el acrónimo JIT) es un modelo de gestión nacido en el ámbito de la producción y que con el tiempo también ha incorporado aspectos relacionados con la logística. Hoy en día, cuando hablamos de JIT, podemos referirnos a un conjunto más amplio de conceptos que forman parte de la filosofía Lean. Por Just In Time, que traducido al italiano significa “justo a tiempo”, se entiende una técnica de producción vinculada a la gestión de las existencias y del inventario que permite minimizar el desperdicio de recursos y renovar los artículos en función de la demanda. Nacida en los años 50 en las plantas automovilísticas de Toyota, la producción Just in Time se extendió por todo el mundo y contribuyó a la difusión de la filosofía Lean.

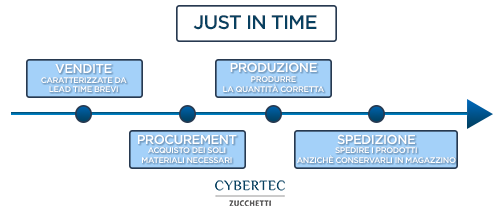

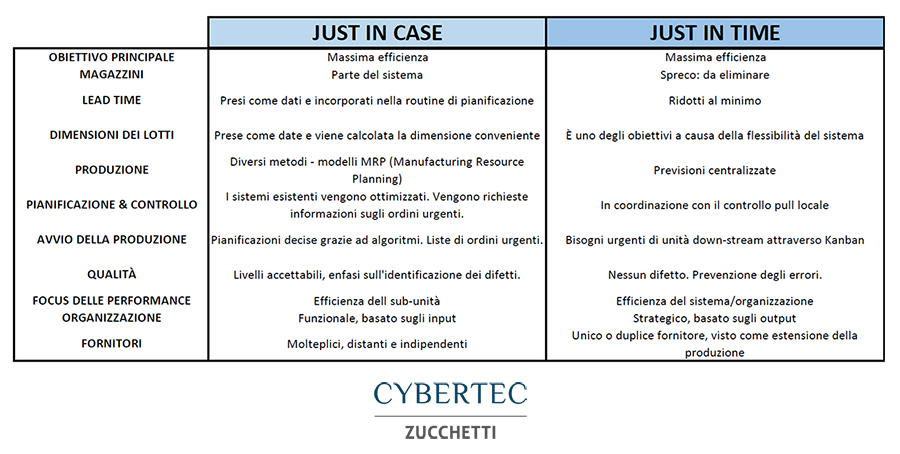

El modelo de gestión JIT se basa en la lógica pull que invierte el esquema de producción tradicional y prevé poner en producción solo los productos que ya se han vendido. En resumen, si se aplica de manera escrupulosa, permite preparar en poco tiempo solo las cantidades de productos realmente solicitadas por los clientes.

La historia de la gestión Just In Time

El método JIT se originó en Japón y su introducción como metodología/técnica/filosofía de trabajo se atribuye generalmente a Toyota motor company. Se trata de una mentalidad/forma de ver un sistema de producción que es claramente diferente de lo que se desarrollaba hasta su introducción.

En particular, dentro de Toyota, Taiichi Ohno es comúnmente acreditado como el padre de este método de trabajo. Los orígenes de este método se atribuyen al periodo histórico que enfrentó Toyota tras la Segunda Guerra Mundial. En ese momento, el sector automotriz japonés producía un noveno, en comparación con el estadounidense, y Ohno se dio cuenta de que los fabricantes estadounidenses utilizaban mejor el lote económico (también conocido como cantidades de pedido económico o EOQ), según el cual era mejor producir un lote o cantidad preestablecida de una determinada pieza o producto, antes de pasar a otro. Ohno pensó que en lugar de adoptar este método era mejor centrarse en eliminar el desperdicio. En el sistema previsto por él, los residuos se eliminaban gracias a:

- just-in-time – los productos se mueven a través del sistema de producción solo si y cuando son necesarios;

- autonomation – automatizar el sistema de producción para incluir las inspecciones solo cuando se detecta automáticamente un defecto, como resultado del cual el sistema se habría detenido y no habría procedido hasta la resolución del mismo.

En este sistema, el inventario (o stock) de materiales se considera un desperdicio, al igual que los defectos. Para Ohno, el desperdicio se refería tanto al tiempo como a los recursos y materiales. Identificó una serie de causas de despilfarro que debían eliminarse:

- sobreproducción: desperdicio de recursos mayor de lo necesario

- tiempo perdido en espera: tiempo perdido que el trabajador espera que el colega le pase una pieza para trabajar

- transporte/desplazamiento: desperdicio como el relacionado con el transporte de piezas dentro de la planta

- tiempo de elaboración: tiempo de elaboración superior al necesario

- inventario: desperdicio asociado con el mantenimiento de materiales en stock

- defectos: desperdicio relacionado con productos defectuosos

Toyota también modificó la disposición de su fábrica, para eliminar la necesidad de trasladar los productos procesados de un centro de mecanizado a otro.

Para controlar la producción y el flujo de los artículos, Toyota introdujo el método del kanban, que es esencialmente una información sobre lo que hay que hacer y puede consistir en una etiqueta en la que el trabajador encuentra indicaciones sobre qué hacer, qué piezas recoger y cuáles producir.

Otro aspecto del sistema de producción de Toyota es la reducción de los tiempos de configuración, para los cuales las máquinas y los procesos deben rediseñarse específicamente.

En cuanto a la historia del JIT, la propia Toyota logró utilizar los kanban en su empresa en 1962, diez años después de la introducción de este sistema, también debido a las dificultades relacionadas con el desarrollo de las técnicas.

En los países occidentales, el JIT tuvo un impacto concreto solo a finales de los años 70 y principios de los 80, e incluso en ese momento se indicaba de manera heterogénea con términos como “producción sin stock” utilizada por Hewlett Packard. Estos sistemas se crearon a partir de documentos informales, ya que los primeros libros detallados sobre el tema datan de finales de los años 80.

Las ventajas de la producción Just in Time

La producción Just In Time permite a las empresas que utilizan esta metodología obtener grandes resultados:

- Reducción del riesgo de obsolescencia de los productos, ya que siempre se trabaja con niveles mínimos de stock;

- Aumento de la capacidad de reacción ante posibles fluctuaciones del mercado;

- Fuerte reducción de los tiempos de preparación en el almacén. Reducir el tiempo de preparación permite a la empresa aumentar la productividad y la eficiencia, dejando tiempo para dedicarse a otras áreas que podrían necesitar una mejora;

- Mejora del flujo de materiales desde el almacén hasta las estanterías. Hacer que los trabajadores se centren en áreas específicas les permite procesar rápidamente la mercancía y no cansarse haciendo demasiados trabajos al mismo tiempo;

- Los intervalos de producción son cortos, lo que significa que las empresas manufactureras pueden mover rápidamente la producción de un producto a otro;

- Reducción de costes gracias a que el JIT minimiza la necesidad de almacenes y, por tanto, los costes relacionados con el almacenamiento. Se reducen las mercancías en stock y disminuyen los costes relacionados con su almacenamiento;

- Además, las empresas gastan menos recursos en materias primas porque solo pueden comprar la cantidad suficiente para producir los pedidos de venta registrados y no más de lo necesario.

Dado que las existencias se interpretan como un coste a eliminar, conviene evitar en la medida de lo posible los gastos derivados de una acumulación de materias primas (u otros materiales y productos) que, cuando permanecen estacionarias en depósito, no generan valor.

Por lo tanto, para aplicar la metodología Just In Time es necesario intervenir en las fases anteriores y cumplir con algunos requisitos fundamentales.

Las desventajas de la producción Just in Time

Sin embargo, los sistemas de inventario de tipo Just In Time presentan posibles problemas para las cadenas de suministro. Si un proveedor de materias primas tiene un problema que crea una interrupción que impide entregar los bienes a tiempo, esto puede crear problemas en cascada en el resto del proceso de producción hasta interrumpirlo. En caso de pedido repentino e inesperado de productos, es posible que se retrase la entrega de productos terminados a los clientes.

Desafortunadamente, el sistema de inventario de tipo JIT puede causar algunos problemas a las empresas que utilizan este método, como le sucedió a Toyota en febrero de 1997. De hecho, tras un incendio en una fábrica del proveedor japonés Aisin, la capacidad de producción de válvulas para los vehículos de Toyota se redujo considerablemente. Como Aisin era el único proveedor de este componente, su parada de varias semanas provocó que Toyota interrumpiera la producción durante varios días. Esto también causó un efecto de cascada, en el que otros proveedores de piezas de Toyota tuvieron que interrumpir temporalmente sus procesos de producción ya que el fabricante ya no necesitaba sus productos durante ese período de parada.

Quién está involucrado en la producción Just in Time

La filosofía Lean y, en particular, la producción Just In Time implican diferentes roles y departamentos dentro de una empresa manufacturera. Al ser metodologías relacionadas con el tipo de producción y su gestión, implican principalmente los siguientes roles y figuras profesionales:

- Responsable de la Supply Chain/Supply Chain Manager

- Responsable de producción/Production Manager

- Responsable de planta/Plant Manager

- Responsable de planificación/Planning Manager

- Planificadores/Planners

Los requisitos de la producción Just in Time

El modelo de producción Just In Time impone algunas condiciones que es bueno respetar desde un punto de vista organizativo. A continuación enumeramos brevemente los principales requisitos a cumplir:

- El flujo de información debe ser fluido y constante. Es necesaria una excelente coordinación entre proveedores, fabricante y clientes;

- Es esencial priorizar la fiabilidad del proveedor, y poner en segundo plano la compra de grandes cantidades de productos a precios ventajosos. Esto puede implicar la replanificación de los procesos de aprovisionamiento y de los criterios de selección de proveedores.

- Es conveniente examinar la implementación de tecnologías que permitan realizar previsiones precisas y que sean capaces de hacer frente a aumentos repentinos de la demanda.

Los requisitos que acabamos de enumerar ponen de manifiesto toda la complejidad de un modelo que se basa en la capacidad de adaptar la producción a la demanda. En muchos casos, especialmente cuando esteúltimo fluctúa más de lo esperado, el sector productivo puede estar bajo presión, ya que siempre debe estar listo para proporcionar los recursos en poco tiempo.

Pero, ¿cómo se puede aplicar concretamente el JIT en un almacén y cuáles son los sistemas más adecuados para el almacenamiento de materiales? A continuación ofrecemos una visión general rápida de los elementos que distinguen al almacén orientado al modelo de gestión Lean. En primer lugar, es necesario disponer de un diseño diseñado para una logística ágil. El almacén de tipo Just In Time busca sobre todo la agilidad, que se obtiene gracias a la correcta combinación de organización de las áreas y de soluciones de almacenamiento. Por lo tanto, es conveniente diseñar el almacén teniendo en cuenta tanto las necesidades de almacenamiento como la rapidez requerida por el JIT. Para poder mover las mercancías rápidamente, es bueno simplificar las operaciones y para lograr este objetivo existen varias formas:

- Reduciendo las distancias que deben recorrer los operadores y/o instalando circuitos de cintas transportadoras;

- Construyendo almacenes automáticos que pueden ocupar menos espacio y reducir el tiempo de almacenamiento de los productos de baja rotación. Para los productos con un alto índice de rotación, a los que es necesario acceder directamente, conviene optar por estanterías adecuadas para el picking;

- A través de la colocación estratégica de los accesos al almacén que deben facilitar las fases de recepción y envío de las mercancías que normalmente viajan en grandes cantidades y están contenidas en pequeños bultos;

- Los sistemas automáticos facilitan los procedimientos de carga y descarga de las mercancías, aspecto fundamental del JIT.

Hemos dicho que el just in time es el fruto de un trabajo conjunto de todos los actores de la cadena de suministro. En este sentido, los software departamentales son las herramientas más adecuadas para controlar lo que ocurre a lo largo de la cadena de suministro y en el almacén.

Ejemplos de producción Just in Time

Si nos fijamos en ejemplos concretos de aplicación del Just In Time, no podemos dejar de mencionar a Toyota Motor Corporation, una empresa famosa por sus inventarios de tipo Just In Time, que solo ordena componentes cuando recibe nuevas órdenes de venta de sus automóviles. Aunque este método se remonta a los años 70, años en los que fue implementado por la propia Toyota, tardó más de 20 años en perfeccionarse. Los términos Short-Cycle Manufacturing (o SCM), utilizado por Motorola, y el continuous-flow manufacturing, utilizado por IBM, son sinónimos del sistema Just In Time JIT.

Mejorar el trabajo reduciendo el esfuerzo

Todo profesional desea trabajar utilizando herramientas adecuadas que le permitan mejorar la cantidad y la calidad de la salida. Los responsables de la planificación, los Supply Chain Managers y los responsables de departamento ahora pueden utilizar las soluciones de software diseñadas específicamente para sus tareas y encargos diarios. Pregúntale a un experto cómo podrías aumentar el rendimiento, reduciendo el compromiso y el esfuerzo para centrarte en las tareas de mayor valor añadido.