En el escenario productivo actual, que se vuelve cada vez más competitivo, es importante utilizar las tecnologías para perseguir la eficiencia en cada fase del proceso productivo.

La implementación del software adecuado para el control de la producción, ya sea un MRP (Material Requirements Planning) o un software para la planificación y programación de la producción, es especialmente importante cuando se trata de la programación de la producción. Ambas soluciones sirven para responder a las 4 preguntas básicas de la producción, a saber:

- ¿Qué produzco?

- ¿Qué compro?

- ¿Cuándo compro?

- ¿Cuándo produzco?

Sin embargo, a lo largo de los años, los proveedores de software MRP y APS han intentado diferenciar sus soluciones de las de sus competidores. Esto ha creado una terminología a menudo confusa con respecto a los términos de software. Por ejemplo, existen dos versiones del software MRP: software de planificación de necesidades de materiales (MRP I) y planificación de recursos de producción (MRP II). Al mismo tiempo, el software para la planificación y programación de la producción también se denomina Advanced Planning and Scheduling software o APS. Por lo tanto, es fácil perderse o confundir estos acrónimos y soluciones. Este artículo ayuda a aclarar qué hacen realmente estas aplicaciones de software.

Las funcionalidades de los software MRP y APS

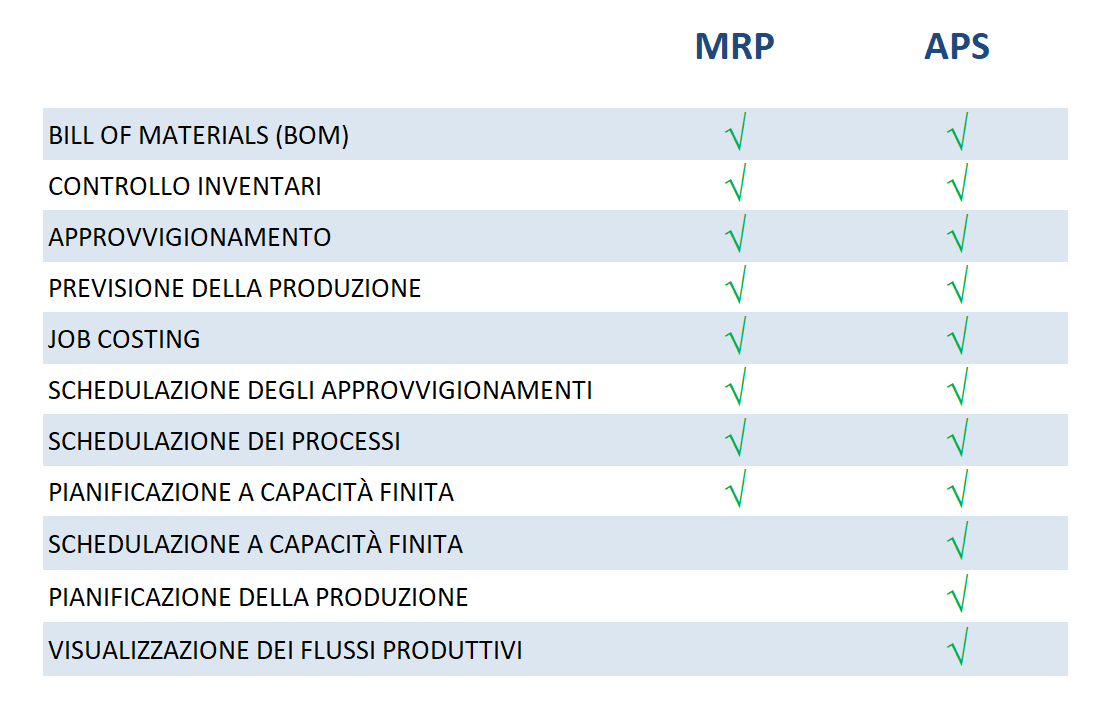

Es útil hacer una comparación entre las funcionalidades de los MRP y las de los sistemas de planificación y programación de la producción.

Aunque ambas soluciones ayudan a las empresas a planificar los recursos necesarios para la producción, un sistema avanzado de planificación y programación de la producción es realmente más avanzado. De hecho, el software de tipo APS se basa en modelos matemáticos más complejos y, en general, es un sistema más sofisticado. Como se puede ver en la tabla, la planificación y programación de la producción amplía las funcionalidades de MRP de diferentes maneras.

El software MRP planifica los materiales

Los MRP se encuentran entre las aplicaciones de software de producción más antiguas. Desde su origen a mediados de los años 60, la aplicación ha seguido siendo popular entre las empresas manufactureras por varias razones: la principal es su capacidad para automatizar varias funciones clave de planificación, como el control de inventarios y la previsión de la producción. Además, el MRP ofrece a las empresas manufactureras un cierto nivel de visibilidad sobre la producción para cada tipo de producción.

Por supuesto, un sistema MRP realiza más que simples funciones de control de inventario y previsión de la producción: cubre todo, desde la concepción del producto hasta la planificación de la producción. Por ejemplo, después de que se diseña un producto, el sistema comienza a planificar y a obtener las piezas necesarias para completar el trabajo. Durante este proceso, el software automatiza los pasos clave, como:

- Determinar qué materiales están disponibles en el inventario;

- Identificar qué materiales deben comprarse (es decir, no están disponibles en stock);

- Comparar los tiempos necesarios para producir o comprar los componentes;

- Creación de una previsión de producción para determinar el tiempo total del proyecto.

La planificación y la adquisición de materiales se gestionan bien con el software MRP en empresas que tienen grandes volúmenes de productos similares, o pocos productos. En otras palabras, este software es ideal para empresas que tienen curvas de demanda relativamente predecibles y pocas variaciones en los productos (como un fabricante de tornillos). Sin embargo, el MRP tiene dificultades para planificar la producción en empresas en las que las cantidades de los pedidos cambian con frecuencia o hay variaciones en el tipo de productos fabricados. Según Carol Ptak, socia del Demand Driven Institute, los sistemas MRP se enfrentan a estos problemas porque suponen que la capacidad de la planta es ilimitada o solo son capaces de planificar un único escenario de producción. Por lo tanto, incluso si los escenarios de producción cambian, un sistema MRP continuará enviando pedidos para la producción, incluso cuando no hay razón para producir a niveles definidos anteriormente.

La planificación y programación de la producción y la asignación de recursos

El software APS de planificación y programación de la producción se desarrolló inicialmente para abordar algunas de las deficiencias del software MRP. Este tipo de software busca crear un programa más realista de cuándo y cómo producir, teniendo en cuenta los límites de capacidad. Como ha señalado Ptak, MRP y APS trabajan en sinergia, con la distinción de que el segundo software está más interesado en las operaciones que en los materiales.

El software APS para la planificación y programación de la producción está diseñado para ampliar (y no para sustituir) la funcionalidad del MRP de cuatro maneras principales. En concreto, el software de planificación y programación de la producción:

- Utiliza el razonamiento de capacidad finita, es decir, tiene en cuenta los límites actuales de la producción, mientras que el MRP asume que no hay restricciones;

- Utiliza algoritmos más complejos para crear diferentes escenarios de producción, creando así planes más precisos;

- Tiene en cuenta los plazos de entrega requeridos para las piezas adquiridas desde el exterior, para tener tiempos de proyecto más precisos y realistas;

- Asigna prioridades según la rentabilidad para garantizar que los trabajos más importantes se completen primero.

Dadas las necesidades cambiantes de las empresas que fabrican productos complejos, es fundamental que estas empresas tengan la capacidad de planificar la producción de forma dinámica. Por ejemplo, la mayoría de los trabajos en una empresa del sector aeroespacial son de tipo ETO (Engineering To Order) y requieren diferentes componentes con ciclos de producción que podrían durar varios meses. Por lo tanto, estos fabricantes pueden tener que producir muchos productos diferentes con volúmenes bajos. En este caso, un sistema MRP podría tener dificultades para aceptar variaciones de producción debido a la necesidad de actualizar y adaptar los cálculos.

Sin embargo, como todo software, estos sofisticados sistemas de planificación también pueden presentar lagunas. Según Carol Ptak, estos sistemas siempre buscan mantener al máximo la capacidad de producción. Por lo tanto, cuando se desecha un material, el sistema asigna automáticamente un nuevo trabajo a las máquinas de un taller, lo que puede conducir a la producción de mercancías que no son necesarias. Por lo tanto, es importante equilibrar bien entre la búsqueda de eficiencia o rentabilidad cuando se utiliza el software de planificación y programación de la producción.

¿MRP o APS? Elegir la aplicación correcta

Como se puede ver, tanto las soluciones MRP como las aplicaciones APS para la planificación y programación de la producción hacen que el proceso de planificación sea mejor y más eficiente. Sin embargo, el grado de detalle que estas dos aplicaciones pueden manejar es muy diferente. Para saber qué aplicación es la más adecuada para tu empresa, es importante comprender tus necesidades y requerimientos junto con las capacidades del software, ahora y en un futuro próximo.