Dans le scénario de production actuel, qui devient de plus en plus compétitif, il est important d’utiliser les technologies pour poursuivre l’efficacité à chaque étape du processus de production.

La mise en œuvre du bon logiciel de contrôle de la production, qu’il s’agisse d’un MRP (Material Requirements Planning) ou d’un logiciel de planification et de programmation de la production, est particulièrement importante en matière de planification de la production. Les deux solutions servent à répondre aux 4 questions de base de la production, à savoir :

- Qu’est-ce que je produis ?

- Qu’est-ce que j’achète ?

- Quand est-ce que j’achète ?

- Quand est-ce que je produis ?

Cependant, au fil des ans, les fournisseurs de logiciels MRP et APS ont tenté de différencier leurs solutions de celles de leurs concurrents. Cela a créé une terminologie souvent confuse en ce qui concerne les termes logiciels. Par exemple, il existe deux versions du logiciel MRP : le logiciel de planification des besoins en matériaux (MRP I) et le logiciel de planification des ressources de production (MRP II). Dans le même temps, les logiciels de planification et d’ordonnancement de la production sont également appelés logiciels de planification et d’ordonnancement avancés ou APS. Il est donc facile de se perdre ou de se confondre entre ces acronymes et ces solutions. Cet article aide à clarifier ce que ces applications logicielles font réellement.

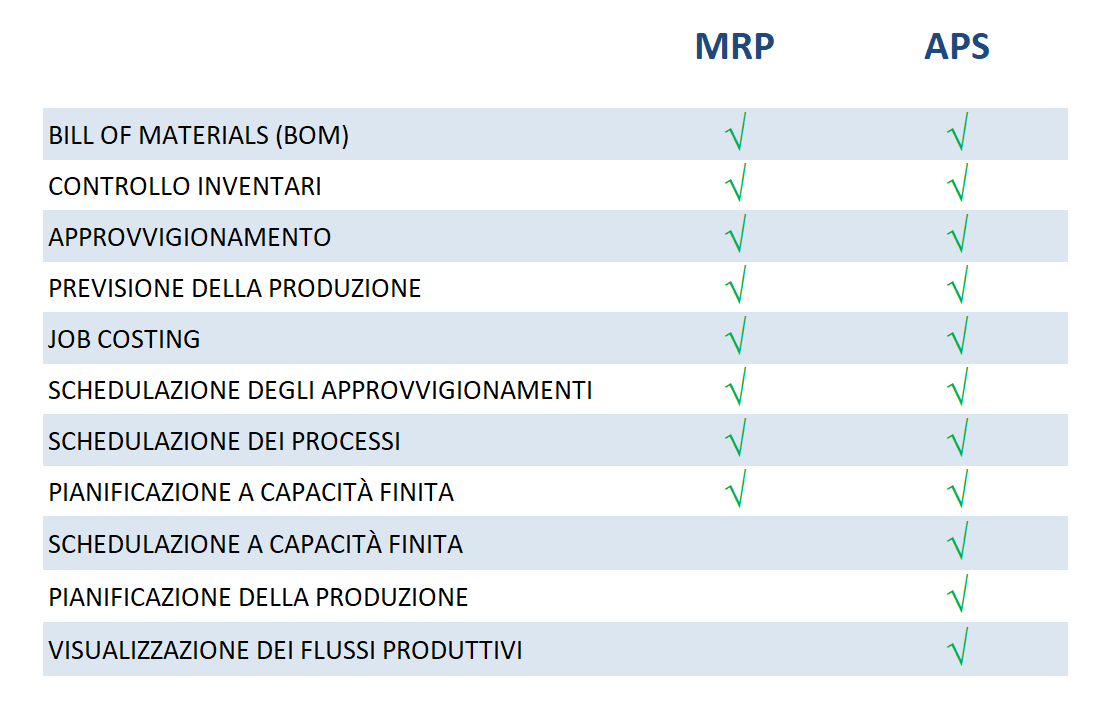

Les fonctionnalités des logiciels MRP et APS

Il est utile de faire une comparaison entre les fonctionnalités des MRP et celles des systèmes de planification et d’ordonnancement de la production.

Bien que les deux solutions aident les entreprises à planifier les ressources nécessaires à la production, un système de planification et d’ordonnancement de la production de type avancé est en fait plus avancé. Le logiciel de type APS repose en effet sur des modèles mathématiques plus complexes et est dans l’ensemble un système plus sophistiqué. Comme vous pouvez le voir dans le tableau, la planification et l’ordonnancement de la production étend les fonctionnalités de MRP de différentes manières.

Les logiciels MRP planifient les matériaux

Les MRP font partie des applications logicielles de production les plus anciennes. Depuis son origine au milieu des années 60, l’application est restée populaire auprès des entreprises manufacturières pour plusieurs raisons : la principale est sa capacité à automatiser plusieurs fonctions clés de la planification, telles que le contrôle des stocks et la prévision de la production. En outre, le MRP offre aux entreprises manufacturières un certain niveau de visibilité sur la production pour chaque type de production.

Bien sûr, un système MRP exécute plus que de simples fonctions de contrôle des stocks et de prévision de la production : il couvre tout, de la conception du produit à la planification de la production. Par exemple, une fois qu’un produit a été conçu, le système commence à planifier et à fournir les pièces nécessaires pour terminer le travail. Au cours de ce processus, le logiciel automatise les étapes clés, telles que :

- Déterminer quels matériaux sont disponibles en inventaire ;

- Identifier quels matériaux doivent être achetés (c’est-à-dire qu’ils ne sont pas disponibles en stock) ;

- Comparer le temps nécessaire pour produire ou acheter les composants ;

- Création d’une prévision de production pour déterminer le temps total du projet.

La planification et l’approvisionnement des matériaux sont bien gérés avec le logiciel MRP dans les entreprises qui ont de grands volumes de produits similaires, ou peu de produits. En d’autres termes, ce logiciel est idéal pour les entreprises qui ont des courbes de demande relativement prévisibles et peu de variations dans les produits (comme par exemple un fabricant de vis). Cependant, le MRP a du mal à planifier la production dans les entreprises où les quantités de commandes changent fréquemment ou où il y a des variations dans le type de produits fabriqués. Selon Carol Ptak, partenaire du Demand Driven Institute, les systèmes MRP rencontrent ces problèmes car ils supposent que la capacité de l’installation est illimitée ou ne peuvent planifier qu’un seul scénario de production. Ainsi, même si les scénarios de production changent, un système MRP continuera à envoyer des commandes pour la production, même s’il n’y a aucune raison de produire à des niveaux définis précédemment.

La planification et l’ordonnancement de la production et l’allocation des ressources

Le logiciel APS de planification et de programmation de la production a été initialement développé pour remédier à certaines des lacunes du logiciel MRP. Ce type de logiciel cherche à créer un programme plus réaliste que quand et comment produire, en tenant compte des limites de capacité. Comme l’a noté Ptak, MRP et APS fonctionnent en synergie, avec la distinction que le second logiciel s’intéresse davantage aux opérations qu’aux matériaux.

Le logiciel APS pour la planification et l’ordonnancement de la production est conçu pour étendre (et non pour remplacer) la fonctionnalité du MRP de quatre manières principales. Plus précisément, le logiciel de planification et d’ordonnancement de la production :

- Il utilise le raisonnement à capacité finie, c’est-à-dire qu’il tient compte des limites actuelles de la production, tandis que le MRP suppose qu’il n’y a pas de contraintes ;

- Il utilise des algorithmes plus complexes pour réaliser différents scénarios de production, créant ainsi des plans plus précis ;

- Tient compte des délais de livraison requis pour les pièces achetées de l’extérieur, afin d’avoir des délais de conception plus précis et réalistes ;

- Attribuez des priorités en fonction de la rentabilité pour vous assurer que les travaux les plus importants sont terminés en premier.

Compte tenu des besoins changeants des entreprises qui fabriquent des produits complexes, il est essentiel que ces entreprises aient la capacité de planifier la production de manière dynamique. Par exemple, la plupart des travaux dans une entreprise du secteur aérospatial sont de type ETO (Engineering To Order) et nécessitent plusieurs composants avec des cycles de production qui pourraient durer plusieurs mois. Ces producteurs pourraient donc avoir à produire de nombreux produits différents avec de faibles volumes. Dans ce cas, un système MRP peut avoir des difficultés à accepter les variations de production en raison de la nécessité de mettre à jour et d’adapter les calculs.

Comme tous les logiciels, cependant, ces systèmes de planification sophistiqués peuvent également présenter des lacunes. Selon Carol Ptak, ces systèmes cherchent toujours à maintenir la capacité de production au maximum. Par conséquent, lorsqu’un matériau est mis au rebut, le système attribue automatiquement un nouveau travail aux machines d’un atelier, ce qui peut entraîner la production de marchandises inutiles. Il est donc important de bien équilibrer la poursuite de l’efficacité ou de la rentabilité lors de l’utilisation du logiciel de planification et de planification de la production.

MRP ou APS ? Choisir la bonne application

Comme vous pouvez le voir, les solutions MRP et les applications APS pour la planification et l’ordonnancement de la production rendent le processus de planification meilleur et plus efficace. Cependant, le degré de détail que ces deux applications peuvent gérer est très différent. Pour savoir quelle application convient le mieux à votre entreprise, il est important de comprendre vos besoins et vos besoins ainsi que les capacités du logiciel, maintenant et dans un avenir proche.