Im heutigen, zunehmend wettbewerbsorientierten Produktionsszenario ist es wichtig, Technologien einzusetzen, um die Effizienz in jeder Phase des Produktionsprozesses zu erreichen.

Die Implementierung der richtigen Software für die Produktionssteuerung, sei es ein MRP (Material Requirements Planning) oder eine Software für die Produktionsplanung und -planung, ist besonders wichtig, wenn es um die Produktionsplanung geht. Beide Lösungen dienen dazu, die 4 grundlegenden Fragen der Produktion zu beantworten, nämlich:

- Was produziere ich?

- Was kaufe ich?

- Wann kaufe ich?

- Wann produziere ich?

Im Laufe der Jahre haben die Softwareanbieter MRP und APS jedoch versucht, ihre Lösungen von denen der Wettbewerber zu unterscheiden. Dies führte zu einer oft verwirrenden Terminologie in Bezug auf Software-Begriffe. Beispielsweise gibt es zwei Versionen der MRP-Software: Materialbedarfsplanungssoftware (MRP I) und Produktionsressourcenplanung (MRP II). Gleichzeitig wird die Software zur Planung und Terminierung der Produktion auch als Advanced Planning and Scheduling Software oder APS bezeichnet. Es ist daher leicht, sich zu verirren oder diese Akronyme und Lösungen zu verwechseln. Dieser Artikel hilft zu klären, was diese Softwareanwendungen eigentlich leisten.

Die Funktionen der MRP- und APS-Software

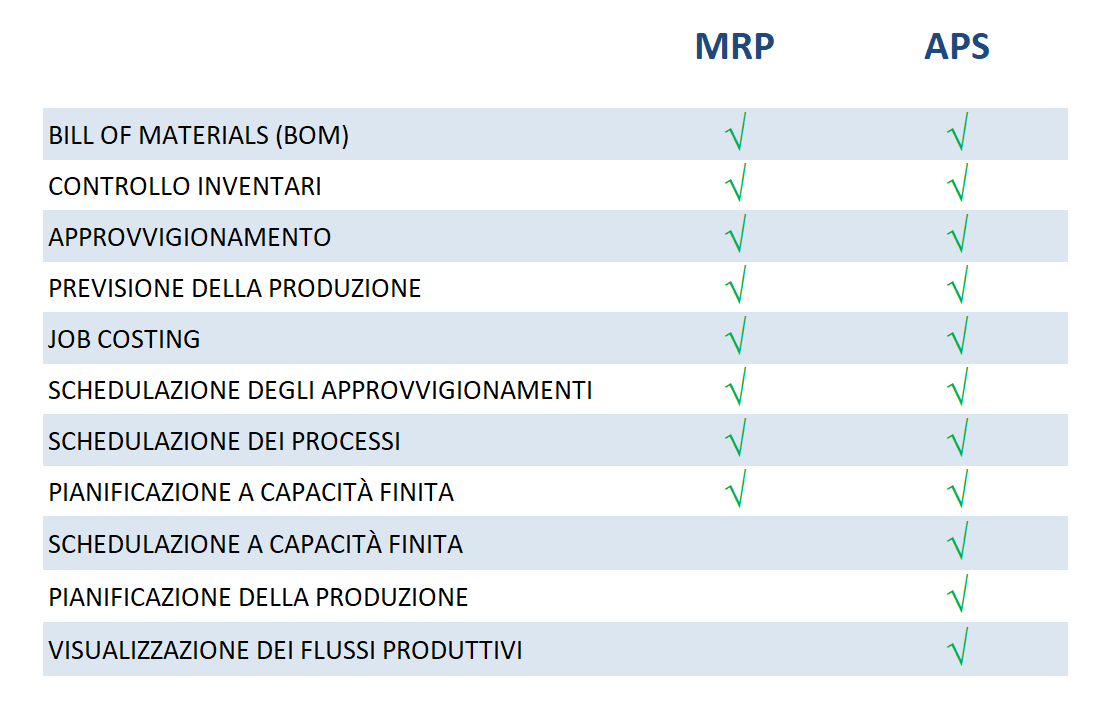

Es ist nützlich, die Funktionen von MRPs mit denen von Produktionsplanungs- und Planungssystemen zu vergleichen.

Obwohl beide Lösungen Unternehmen bei der Planung der für die Produktion erforderlichen Ressourcen helfen, ist ein fortschrittliches System für die Produktionsplanung und -planung tatsächlich fortschrittlicher. Die Software vom Typ APS basiert auf komplexeren mathematischen Modellen und ist insgesamt ein ausgefeilteres System. Wie Sie in der Tabelle sehen können, erweitert die Produktionsplanung und -planung die Funktionalität von MRP auf verschiedene Arten.

MRP-Software plant Materialien

MRPs gehören zu den ältesten Produktionssoftware-Anwendungen. Seit ihrer Gründung Mitte der 1960er Jahre ist die Anwendung aus mehreren Gründen bei produzierenden Unternehmen beliebt: Der Hauptgrund ist ihre Fähigkeit, verschiedene wichtige Planungsfunktionen wie Bestandskontrolle und Produktionsprognose zu automatisieren. Darüber hinaus bietet das MRP den produzierenden Unternehmen ein gewisses Maß an Transparenz über die Produktion für jede Art von Produktion.

Natürlich führt ein MRP-System mehr als nur Funktionen zur Bestandskontrolle und Produktionsprognose aus: Es deckt alles von der Produktidee bis zur Produktionsplanung ab. Nachdem beispielsweise ein Produkt entworfen wurde, beginnt das System mit der Planung und Beschaffung der Teile, die für die Fertigstellung der Arbeiten erforderlich sind. Während dieses Prozesses automatisiert die Software die wichtigsten Schritte, wie zum Beispiel:

- Bestimmen Sie, welche Materialien im Inventar verfügbar sind;

- Identifizieren Sie, welche Materialien gekauft werden müssen (dh sie sind nicht auf Lager);

- Vergleichen Sie die Zeit, die für die Herstellung oder den Kauf der Komponenten erforderlich ist;

- Erstellung einer Produktionsprognose zur Ermittlung der Gesamtzeit des Projekts.

Die Planung und Beschaffung von Materialien wird mit der MRP-Software in Unternehmen, die große Mengen ähnlicher Produkte oder nur wenige Produkte haben, gut gemanagt. Mit anderen Worten, diese Software ist ideal für Unternehmen, die relativ vorhersehbare Nachfragekurven und wenige Produktvariationen haben (z. B. ein Schraubenhersteller). Der MRP hat jedoch Schwierigkeiten, die Produktion in Unternehmen zu planen, in denen sich die Auftragsmengen häufig ändern oder sich die Art der hergestellten Produkte ändert. Laut Carol Ptak, Partnerin des Demand Driven Institute, stoßen MRP-Systeme auf diese Probleme, weil sie davon ausgehen, dass die Kapazität der Anlage unbegrenzt ist oder nur ein einziges Produktionsszenario planen können. Selbst wenn sich die Produktionsszenarien ändern, sendet ein MRP-System weiterhin Aufträge für die Produktion, auch wenn es keinen Grund gibt, auf zuvor definierten Ebenen zu produzieren.

Produktionsplanung und -planung und Ressourcenallokation

Die APS-Software für die Produktionsplanung und -planung wurde ursprünglich entwickelt, um einige der Mängel der MRP-Software zu beheben. Diese Art von Software versucht, unter Berücksichtigung der Kapazitätsgrenzen ein realistischeres Programm zu erstellen, als wann und wie produziert werden soll. Wie Ptak feststellte, arbeiten MRP und APS in Synergie, mit der Unterscheidung, dass die zweite Software mehr an Operationen als an Materialien interessiert ist.

Die APS-Software für die Produktionsplanung und -planung wurde entwickelt, um die Funktionalität des MRP auf vier Arten zu erweitern (und nicht zu ersetzen). Insbesondere die Planungs- und Planungssoftware für die Produktion:

- Es verwendet endliches Denken, dh es berücksichtigt die aktuellen Produktionsgrenzen, während das MRP davon ausgeht, dass es keine Einschränkungen gibt;

- Es verwendet komplexere Algorithmen, um verschiedene Produktionsszenarien zu erstellen und so genauere Pläne zu erstellen;

- Berücksichtigt die erforderlichen Lieferzeiten für die von außen gekauften Teile, um genauere und realistischere Projektzeiten zu erhalten;

- Priorisieren Sie nach Rentabilität, um sicherzustellen, dass die wichtigsten Arbeiten zuerst erledigt werden.

Angesichts der sich ändernden Anforderungen von Unternehmen, die komplexe Produkte herstellen, ist es wichtig, dass diese Unternehmen die Fähigkeit haben, die Produktion dynamisch zu planen. Beispielsweise sind die meisten Arbeiten in einem Unternehmen der Luft- und Raumfahrtindustrie vom Typ ETO (Engineering To Order) und erfordern mehrere Komponenten mit Produktionszyklen, die mehrere Monate dauern können. Diese Hersteller müssen daher möglicherweise viele verschiedene Produkte mit geringen Stückzahlen herstellen. In diesem Fall kann es für ein MRP-System schwierig sein, Produktionsänderungen aufzunehmen, da die Berechnungen aktualisiert und angepasst werden müssen.

Wie jede Software können aber auch diese ausgeklügelten Planungssysteme Lücken aufweisen. Laut Carol Ptak versuchen diese Systeme immer, die Produktionskapazität maximal zu halten. Wenn also ein Material entsorgt wird, weist das System den Maschinen in einer Werkstatt automatisch einen neuen Job zu, was zur Produktion unnötiger Waren führen kann. Es ist daher wichtig, bei der Verwendung von Produktionsplanungs- und Planungssoftware ein ausgewogenes Verhältnis zwischen dem Streben nach Effizienz oder Rentabilität herzustellen.

MRP oder APS? Wählen Sie die richtige Anwendung

Wie Sie sehen können, machen sowohl MRP-Lösungen als auch APS-Anwendungen für die Produktionsplanung und -planung den Planungsprozess besser und effizienter. Der Detaillierungsgrad, mit dem diese beiden Anwendungen umgehen können, ist jedoch sehr unterschiedlich. Um zu wissen, welche Anwendung für Ihr Unternehmen am besten geeignet ist, ist es wichtig, Ihre Bedürfnisse und Bedürfnisse zusammen mit den Fähigkeiten der Software jetzt und in naher Zukunft zu verstehen.