Cada empresa manufacturera está interesada en medir su nivel de productividad, pero ¿qué herramientas se pueden utilizar? Descubrimos el OEE (Overall Equipment Effectiveness), una medida eficaz y particularmente útil para el departamento de producción de cualquier industria.

Quées el OEE

La Overall Equipment Effectiveness (OEE) es el estándar de oro en la medición de la productividad manufacturera; es un índice porcentual que mide la eficacia total de una operación de producción y resume tres conceptos muy importantes desde el punto de vista de la producción manufacturera: la disponibilidad, la eficiencia y la tasa de calidad de una planta.

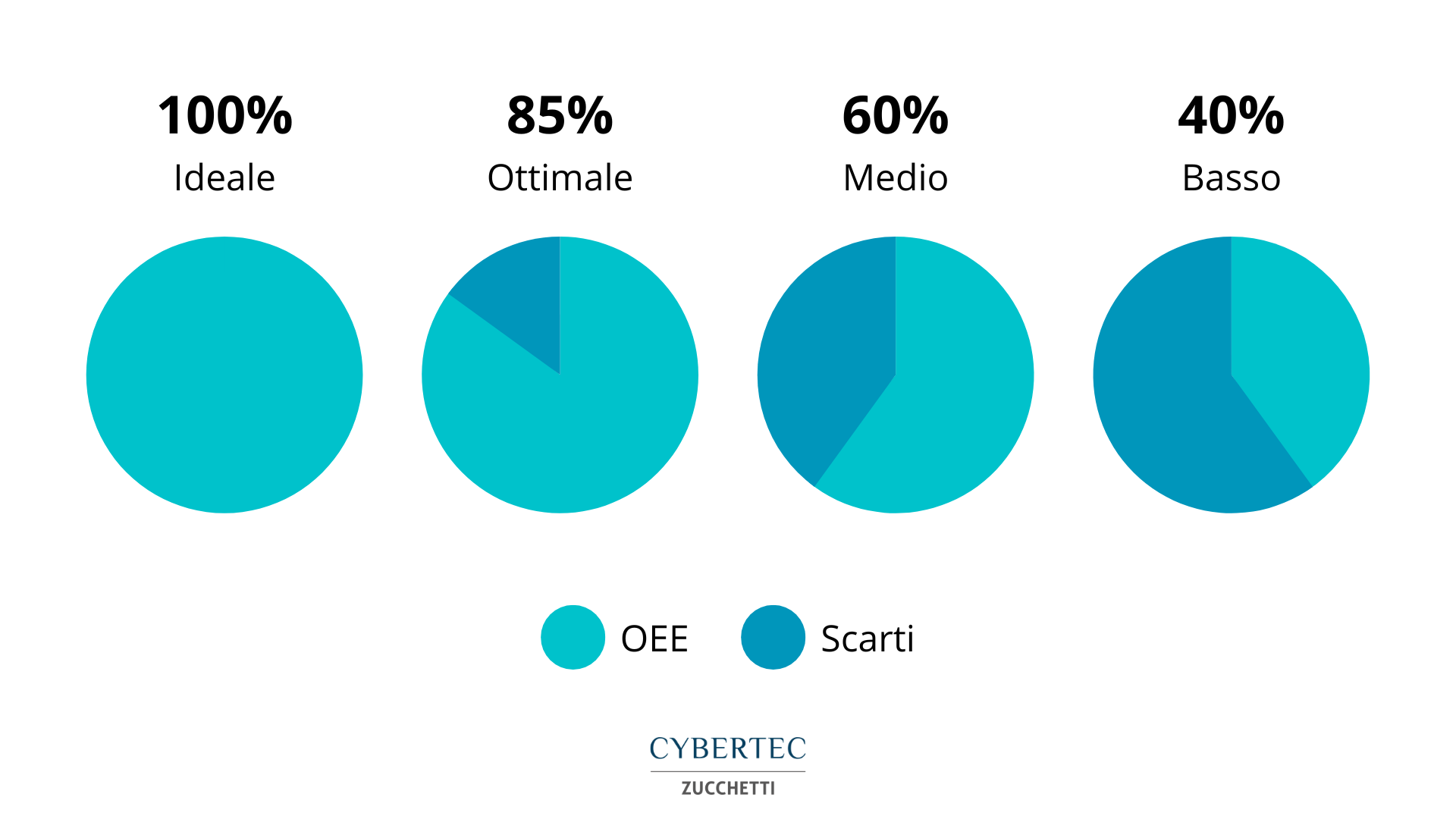

La OEE es una medida de la eficacia del uso de una operación de producción (estructuras, tiempo y materiales) con respecto a su pleno potencial, durante los períodos en los que está prevista su ejecución. Identifica el porcentaje de tiempo de producción que es realmente productivo. Un OEE del 100% significa que solo se fabrican buenos productos (100% de calidad), a la máxima velocidad (100% de rendimiento) y sin interrupciones (100% de disponibilidad).

Mantener monitorizado el OEE es una de las mejores prácticas de producción. Al medir el OEE y los residuos subyacentes, se puede obtener información importante sobre cómo mejorar el proceso de producción. El OEE es una métrica eficaz para identificar las pérdidas, comparar los avances y mejorar la productividad de los equipos de producción (es decir, eliminar los residuos).

Los 4 pilares del OEE

Al tener un esquema predefinido del impacto de la disponibilidad de la maquinaria, el rendimiento y la calidad, el OEE permite realizar un seguimiento de los problemas ocultos y sus causas. OEE permite disponer de una plataforma útil para mejorar el proceso de producción. Utilizando los conceptos básicos de la OEE, como las “Six Big Losses”, se puede comprender esta plataforma e implementar las eficiencias.

Los 4 componentes del framework son:

- OEE

- Disponibilidad

- Rendimiento

- Quality

OEE es una métrica muy simple que permite ver de inmediato el estado actual del proceso de producción, pero también es una herramienta compleja que permite comprender el efecto de los diversos problemas del proceso de producción y cómo afectan a todo el proceso.

La fórmula simple del OEE es “availability” multiplicado por “performance” y por “quality”, que en forma de ecuación se convierte en:

OEE = Disponibilidad x Rendimiento x Calidad

Availability (Disponibilidad)

La disponibilidad se refiere a la maquinaria disponible para la producción programada. En el nivel más simple, cuando un proceso está activo crea valor para el usuario final. Cuando se interrumpe, genera un coste sin un valor asociado. Ya sea debido a fallas mecánicas, falta de materias primas o ausencias de los operadores, la máquina puede estar en dos estados: productivo o no productivo. Comparando el tiempo de ejecución programado con el real, el componente availability del OEE permite determinar una pérdida de producción debida al tiempo de inactividad.

Performance (Rendimiento)

El rendimiento se establece en función de la cantidad de residuos que se generan al utilizar la máquina a una velocidad inferior a la óptima. Comparando los tiempos del ciclo de trabajo actuales con los ideales, el OEE permite determinar cuánta producción se ha perdido por ciclos de trabajo que diferían del óptimo.

Quality (Calidad)

La calidad se centra en identificar el tiempo que se ha perdido en la fabricación de un producto que no cumple con los estándares de calidad. Al comparar la cantidad de piezas a descartar, se resalta el porcentaje de tiempo que realmente añade valor produciendo un producto adecuado.

Cómo calcular el OEE

La fórmula del OEE permite obtener este valor como producto de los tres componentes fundamentales del rendimiento productivo, es decir, availability, performance y quality. La disponibilidad es la medida porcentual del tiempo trabajado en comparación con el tiempo disponible. Para este valor se utiliza la relación entre el tiempo disponible de trabajo de la planta (por ejemplo, el turno, el día o la semana) y el tiempo real en el que la planta ha producido valor realizando partes o productos semiacabados. El rendimiento indica el porcentaje de piezas realmente mecanizadas en comparación con las que teóricamente se pueden mecanizar. En la planificación se calculan las piezas que se pueden trabajar a un régimen óptimo, cualquier reducción de este rendimiento indica una disminución de la producción. Por último, la calidad muestra la relación porcentual entre las piezas conformes con respecto al total de las piezas producidas. De este modo, se evidencian disminuciones productivas relativas a descartes o reelaboraciones que inciden en la ineficiencia general.

Un ejemplo de OEE

Veamos ahora un ejemplo práctico de cálculo del OEE. Tomemos estos datos:

| DATO | VALOR |

| Duración del turno | 8h (480′) |

| Pausas | 2 de 15′ + 1 de 30′ = 60′ tot |

| Downtime (tiempo de inactividad) | 47′ |

| Tiempo de ciclo ideal | 1.00″ |

| Productos realizados | 20.000 |

| Productos descartados | 510 |

Tiempo de producción planificado

El cálculo del OEE comienza con el del tiempo de producción planificado. Por lo tanto, en primer lugar se excluyen los tiempos en los que no está prevista la producción, típicamente las pausas.

| Fórmula: Turno – pausas | |

| Ej. 480′ – 60′ = 420′ |

Run time

El siguiente paso consiste en calcular el tiempo en el que la producción ha estado realmente activa (no interrumpida o detenida). Debe recordarse que el tiempo de parada debe incluir tanto interrupciones no planificadas (por ejemplo, fallas) como las planificadas (por ejemplo, reemplazos)

| Fórmula: Tiempo de producción planificado – Tiempo de parada | |

| Ej. 420′ – 47′ = 373′ |

Productos conformes

Si no se realiza un seguimiento de los productos conformes de forma constante, entonces es necesario calcularlos.

| Fórmula: Productos fabricados – Productos descartados | |

| Ej. 20.000 – 510 = 19.490 |

Availability (Disponibilidad)

Es el primero de los tres factores del OEE que se calcula. Sirve para resaltar cuando el proceso de producción está parado (tanto programado como no programado).

| Fórmula: Run time / Tiempo de producción planificado | |

| Ej. 373′ / 420′ = 0,8881 (88,81%) |

Rendimiento

El segundo factor del OEE sirve para indicar cuándo el proceso de producción se lleva a cabo a un ritmo inferior a su velocidad máxima teórica.

| Fórmula: Tiempo de ciclo ideal x productos realizados / Run time | |

| Ej. 1.00″ x 20.000 / (373′ x 60″) = 00,8937 (89,37%) |

El rendimiento también se puede calcular gracias al tiempo de ejecución ideal, que en nuestro caso son 60 productos por minuto.

| Fórmula: (Productos realizados / Run time) / Run time ideal | |

| Ej. (20.000/373 ‘) / 60 productos por min = 00,8937 (89,37%)’ |

Quality (Calidad)

El tercer factor del OEE a calcular indica el número de productos que no cumplen con los requisitos de calidad y que, por lo tanto, no son ideales.

| Fórmula: productos conformes / productos fabricados | |

| Ej. 19.490 / 20.000 = 00,9745 (97,45%) |

OEE

Por último, se puede calcular el OEE, multiplicando los tres factores del OEE.

| Fórmula: Availability x Performance / Quality | |

| Ej. 88,81 x 89,37 x 97,45 = 0,7673 (76,73%) |

El OEE también se puede calcular utilizando un cálculo más simple, a saber:

| Fórmula: (productos conformes x tiempo de ciclo ideal) / tiempo planificado de producción | |

| Ej. (19.490 x 1.00″) / 420′ = 0,7673 (76,73%) |

El resultado es el mismo en ambos casos.

El software OEE

El software OEE (Overall Equipment Effectiveness) permite monitorizar y medir la productividad de las máquinas de producción. Estas herramientas que permiten evaluar la eficiencia de la empresa a menudo son APS y son útiles como complemento del software para la gestión de la producción.