Ogni azienda manifatturiera è interessata a misurare il proprio livello di produttività, ma quali strumenti si possono utilizzare? Scopriamo l’OEE (Overall Equipment Effectiveness), una misura efficace e particolarmente utile al reparto produttivo di ogni industria.

Cos’è l’OEE

L’Overall Equipment Effectiveness (OEE) è il gold standard nella misurazione della produttività manifatturiera; è un indice percentuale che misura l’efficacia totale di un’operazione produttiva e riassume in sé tre concetti molto importanti dal punto di vista della produzione manifatturiera: la disponibilità, l’efficienza e il tasso di qualità di un impianto.

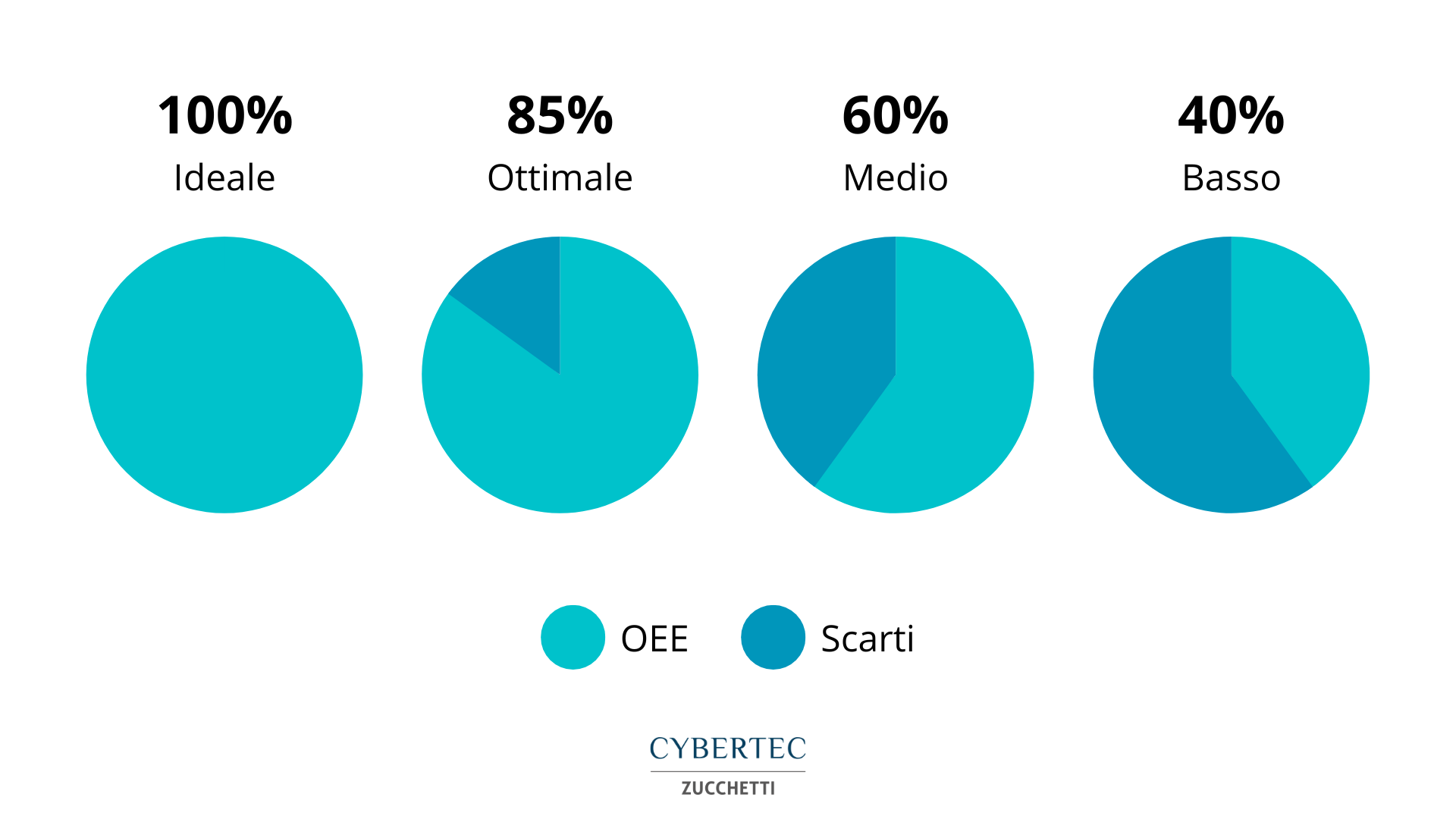

L’OEE è una misura dell’efficacia dell’utilizzo di un’operazione di produzione (strutture, tempo e materiali) rispetto al suo pieno potenziale, durante i periodi in cui è prevista l’esecuzione. Identifica la percentuale di tempo di produzione che è veramente produttiva. Un OEE del 100% significa che vengono realizzati solo buoni prodotti (100% di quality), alla massima velocità (100% di performance) e senza interruzioni (100% di availability).

Tenere monitorata l’OEE è una best practice di produzione e per calcolarla spesso le aziende utilizzano software per le digital supply chain. Misurando l’OEE e gli sprechi sottostanti è possibile ottenere informazioni importanti su come migliorare il processo produttivo. L’OEE è una metrica efficace per identificare le perdite, confrontare i progressi e migliorare la produttività delle apparecchiature di produzione (ovvero eliminare gli sprechi).

I 4 pilastri dell’OEE

Avendo uno schema predefinito dell’impatto della disponibilità dei macchinari, delle performance e della qualità, l’OEE permette di tenere traccia di problemi nascosti e relative cause. L’OEE permette di disporre di una piattaforma utile per migliorare il processo produttivo. Utilizzando i concetti base dell’OEE quali le “The Six Big Losses” si può comprendere tale piattaforma ed implementare le efficienze.

I 4 componenti del framework sono:

- OEE

- Availability

- Performance

- Quality

L’OEE è una metrica molto semplice che consente di vedere con immediatezza lo stato attuale del processo produttivo ma è anche uno strumento complesso che permette di comprendere l’effetto dei vari problemi del processo produttivo e il modo in cui essi influiscono sull’intero processo.

La formula semplice dell’OEE è “availability” moltiplicato per “performance” e per “quality”, che in forma di equazione diventa:

OEE = Availability x Performance x Quality

Availability (Disponibilità)

L’availability si riferisce ai macchinari disponibili per la produzione programmata. Al livello più semplice, quando un processo è attivo crea valore per l’utente finale. Quando invece esso viene interrotto, genera un costo senza un valore associato. Che sia dovuto a guasti meccanici, materie prime mancanti o assenze degli operatori, il macchinario può essere in due stati: produttivo o non produttivo. Comparando il run time schedulato con quello effettivo, la componente availability dell’OEE permette di determinare una perdita di produzione dovuta al downtime.

Performance (Prestazione)

Le performance vengono stabilite in base alla quantità di sprechi che si generano utilizzando il macchinario ad una velocità inferiore a quella ottimale. Comparando i tempi del ciclo di lavoro attuali con quelli ideali, l’OEE permette di determinare quanta produzione è stata persa da cicli di lavoro che differivano da quello ottimale.

Quality (Qualità)

La quality si concentra sull’identificare il tempo che è stato sprecato per realizzare un prodotto che non rispetta gli standard di qualità. Confrontando la quantità di pezzi da scartare, viene evidenziata la percentuale di tempo che effettivamente aggiunge valore producendo un prodotto idoneo.

Come calcolare l’OEE

La formula dell’OEE permette di ottenere questo valore come prodotto delle tre componenti fondamentali della performance produttiva, ovvero availability, performance e quality. L’availability è la misura percentuale del tempo lavorato rispetto al tempo disponibile. Per questo valore si utilizza il rapporto tra il tempo disponibile di lavoro dell’impianto (ad esempio il turno o la giornata o la settimana) e il reale tempo in cui l’impianto ha prodotto valore realizzando parti o semilavorati. La performance indica la percentuale di parti realmente lavorate rispetto a quelle teoricamente lavorabili. Nella pianificazione vengono calcolati i pezzi lavorabili a regime ottimale, eventuali riduzioni di tali performance indicano un calo produttivo. Infine, la quality mostra il rapporto percentuale tra le parti conformi rispetto al totale delle parti prodotte. Si evidenziano in tal modo cali produttivi relativi a scarti o rilavorazioni che incidono sull’inefficienza generale.

Un esempio di OEE

Vediamo ora un esempio pratico di calcolo dell’OEE. Prendiamo questi dati:

| DATO | VALORE |

| Durata del turno | 8h (480′) |

| Pause | 2 da 15′ + 1 da 30′ = 60′ tot |

| Downtime (tempo di fermo) | 47′ |

| Tempo di ciclo ideale | 1.00″ |

| Prodotti realizzati | 20.000 |

| Prodotti scartati | 510 |

Tempo di produzione pianificato

Il calcolo dell’OEE comincia con quello del tempo di produzione pianificato. Pertanto, per prima cosa si escludono i tempi in cui non è prevista la produzione, tipicamente le pause.

| Formula: Turno – pause | |

| Es. 480′ – 60′ = 420′ |

Run time

Il passo successivo prevede il calcolo del tempo in cui la produzione è stata effettivamente attiva (non interrotta o ferma). Va ricordato che il tempo di stop dovrebbe includere sia interruzioni non previste (ad es. guasti) che quelle pianificate (ad es. sostituzioni)

| Formula: Tempo di produzione pianificato – Tempo di stop | |

| Es. 420′ – 47′ = 373′ |

Prodotti conformi

Se non si tiene traccia dei prodotti conformi in maniera costante, allora è necessario calcolarli.

| Formula: Prodotti realizzati – Prodotti scartati | |

| Es. 20.000 – 510 = 19.490 |

Availability (Disponibilità)

È il primo dei tre fattori dell’OEE a essere calcolato. Esso serve a evidenziare quando il processo produttivo è fermo (sia sto programmati che non programmati).

| Formula: Run time / Tempo di produzione pianificato | |

| Es. 373′ / 420′ = 0,8881 (88,81%) |

Performance

Il secondo fattore dell’OEE serve a indicare quando il processo produttivo viene svolto a un ritmo inferiore rispetto alla sua velocità massima teorica.

| Formula: Tempo di ciclo ideale x prodotti realizzati / Run time | |

| Es. 1.00″ x 20.000 / (373′ x 60″) = 00,8937 (89,37%) |

Le performance possono essere calcolate anche grazie al Run time ideale, che nel nostro caso sono 60 prodotti al minuto.

| Formula: (Prodotti realizzati / Run time) / Run time ideale | |

| Es. (20.000 /373′) / 60 prodotti al min = 00,8937 (89,37%)’ |

Quality (Qualità)

Il terzo fattore dell’OEE da calcolare indica il numero di prodotti che non rispettano i requisiti di qualità e e che non sono quindi ideali.

| Formula: prodotti conformi / prodotti realizzati | |

| Es. 19.490 / 20.000 = 00,9745 (97,45%) |

OEE

Infine si può calcolare l’OEE, moltiplicando i tre fattori dell’OEE.

| Formula: Availability x Performance / Quality | |

| Es. 88,81 x 89,37 x 97,45 = 0.7673 (76,73%) |

L’OEE può essere calcolato anche utilizzando un calcolo più semplice, ovvero:

| Formula: (prodotti conformi x tempo di ciclo ideale) / tempo pianificato di produzione | |

| Es. (19.490 x 1.00″) / 420′ = 0,7673 (76,73%) |

Il risultato è il medesimo in entrambi i casi.

I software OEE

I software OEE (Overall Equipment Effectiveness) consentono di monitorare e misurare la produttività dei macchinari di produzione. Questi strumenti che consentono di valutare l’efficienza aziendale sono spesso degli APS e sono utili complementari dei software per la gestione della produzione.