Jedes produzierende Unternehmen ist daran interessiert, sein Produktivitätsniveau zu messen, aber welche Instrumente können verwendet werden? Wir entdecken die OEE (Overall Equipment Effectiveness), eine wirksame und besonders nützliche Maßnahme für die Produktionsabteilung jeder Branche.

Wasist OEE

Die Overall Equipment Effectiveness (OEE) ist der Goldstandard bei der Messung der Produktivität in der Fertigung; sie ist ein prozentualer Index, der die Gesamteffizienz eines Produktionsvorgangs misst und in sich drei sehr wichtige Konzepte aus der Sicht der Produktion zusammenfasst: die Verfügbarkeit, die Effizienz und die Qualitätsrate einer Anlage.

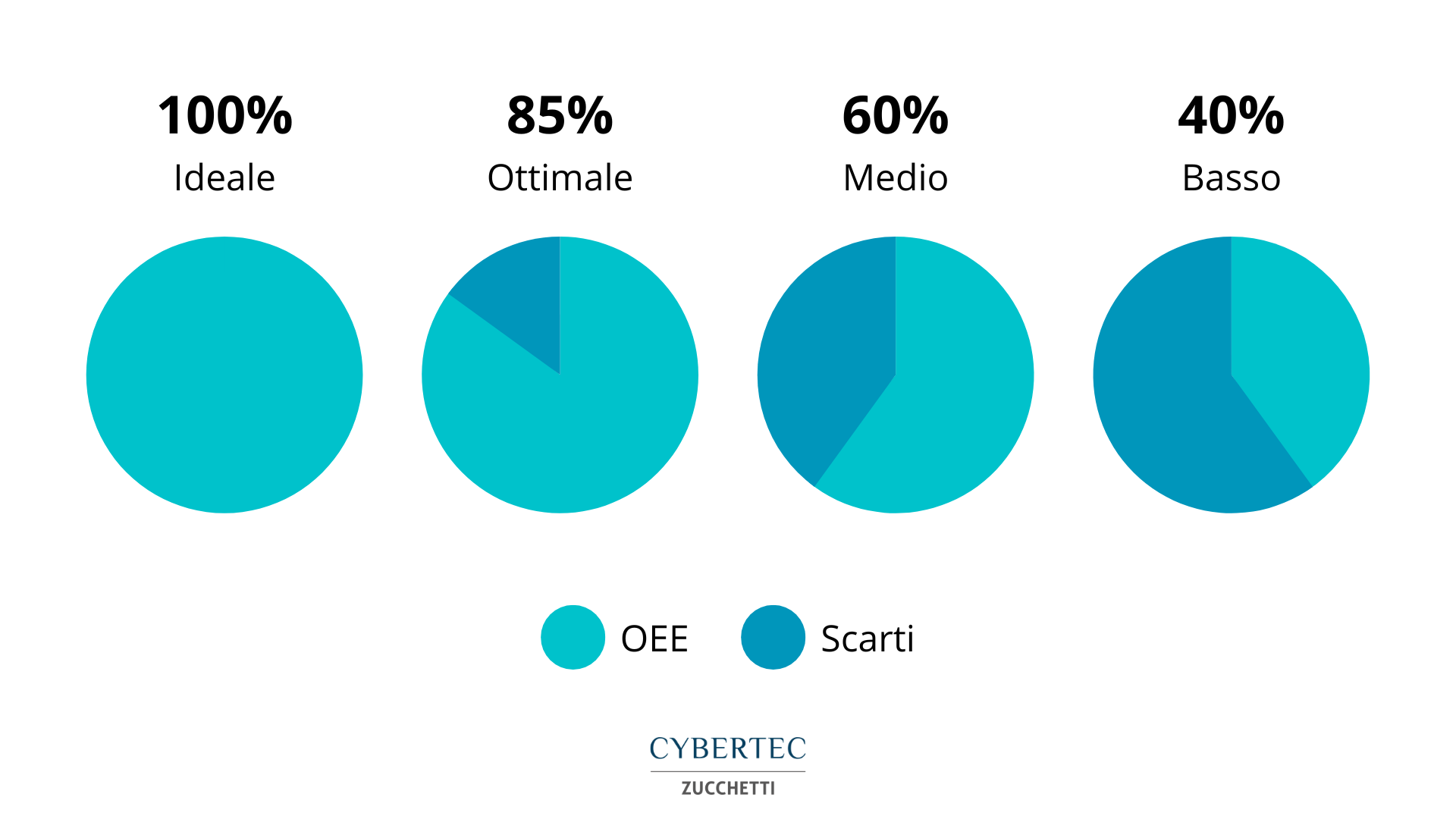

Der EEE ist ein Maß für die Wirksamkeit der Nutzung eines Produktionsbetriebs (Strukturen, Zeit und Materialien) im Vergleich zu seinem vollen Potenzial während der Zeiträume, in denen die Ausführung geplant ist. Identifiziert den Prozentsatz der Produktionszeit, der wirklich produktiv ist. Eine OEE von 100% bedeutet, dass nur gute Produkte (100% Qualität) mit maximaler Geschwindigkeit (100% Leistung) und ohne Unterbrechung (100% Verfügbarkeit) hergestellt werden.

Die Überwachung der OEE ist eine Best Practice in der Produktion. Durch die Messung der OEE und der zugrunde liegenden Verschwendung können wichtige Informationen zur Verbesserung des Produktionsprozesses gewonnen werden. Die OEE ist eine effektive Metrik zur Identifizierung von Verlusten, zum Vergleich des Fortschritts und zur Verbesserung der Produktivität von Produktionsanlagen (dh zur Vermeidung von Verschwendung).

Die 4 Säulen der OEE

Mit einem vordefinierten Schema der Auswirkungen von Maschinenverfügbarkeit, Leistung und Qualität ermöglicht die OEE, versteckte Probleme und deren Ursachen zu verfolgen. Die OEE bietet eine nützliche Plattform zur Verbesserung des Produktionsprozesses. Mit den Grundkonzepten der OEE wie den “The Six Big Losses” kann man diese Plattform verstehen und die Effizienz umsetzen.

Die 4 Komponenten des Frameworks sind:

- OEE

- Verfügbarkeit

- Performance

- Qualität

Die OEE ist eine sehr einfache Metrik, die es ermöglicht, den aktuellen Stand des Produktionsprozesses sofort zu sehen, aber auch ein komplexes Instrument, das es ermöglicht, die Auswirkungen der verschiedenen Probleme des Produktionsprozesses und deren Auswirkungen auf den gesamten Prozess zu verstehen.

Die einfache Formel der OEE ist “Verfügbarkeit” multipliziert mit “Leistung” und “Qualität”, die in Form einer Gleichung wird:

OEE = Verfügbarkeit x Leistung x Qualität

Verfügbarkeit

Die Verfügbarkeit bezieht sich auf die für die geplante Produktion verfügbaren Maschinen. Auf der einfachsten Ebene schafft ein aktiver Prozess einen Mehrwert für den Endbenutzer. Wenn es jedoch unterbrochen wird, werden Kosten ohne zugeordneten Wert generiert. Unabhängig davon, ob dies auf mechanische Defekte, fehlende Rohstoffe oder das Fehlen von Bedienern zurückzuführen ist, kann sich die Maschine in zwei Zuständen befinden: produktiv oder nicht produktiv. Durch den Vergleich der geplanten mit der tatsächlichen Laufzeit ermöglicht die Verfügbarkeitskomponente der OEE die Bestimmung eines Produktionsausfalls aufgrund von Ausfallzeiten.

Performance (Leistung)

Die Leistung wird auf der Grundlage der Abfallmenge festgelegt, die bei Verwendung der Maschine mit einer Geschwindigkeit erzeugt wird, die unter der optimalen Geschwindigkeit liegt. Durch den Vergleich der aktuellen mit den idealen Arbeitszykluszeiten kann anhand der OEE ermittelt werden, wie viel Produktion durch Arbeitszyklen verloren gegangen ist, die von den optimalen abwichen.

Quality (Qualität)

Qualität konzentriert sich darauf, die Zeit zu identifizieren, die verschwendet wurde, um ein Produkt herzustellen, das nicht den Qualitätsstandards entspricht. Durch den Vergleich der Menge der zu verwerfenden Teile wird der Prozentsatz der Zeit hervorgehoben, der tatsächlich einen Mehrwert schafft, indem ein geeignetes Produkt hergestellt wird.

So berechnen Sie die OEE

Die OEE-Formel ermöglicht es, diesen Wert als Produkt der drei grundlegenden Komponenten der Produktionsleistung zu erhalten, nämlich Verfügbarkeit, Leistung und Qualität. Die Verfügbarkeit ist das prozentuale Maß für die Arbeitszeit im Vergleich zur verfügbaren Zeit. Für diesen Wert wird das Verhältnis zwischen der verfügbaren Arbeitszeit der Anlage (z. B. Schicht oder Tag oder Woche) und der tatsächlichen Zeit verwendet, in der die Anlage durch die Herstellung von Teilen oder Halbzeugen Wert geschaffen hat. Die Leistung gibt den Prozentsatz der tatsächlich bearbeiteten Teile im Vergleich zu den theoretisch bearbeitbaren an. In der Planung werden die Werkstücke berechnet, die mit optimaler Drehzahl bearbeitet werden können. Eine Verringerung dieser Leistung deutet auf einen Produktionsrückgang hin. Schließlich zeigt die Qualität das prozentuale Verhältnis der konformen Teile zur Gesamtheit der hergestellten Teile. Auf diese Weise werden Produktionsrückgänge im Zusammenhang mit Ausschuss oder Nacharbeit, die sich auf die allgemeine Ineffizienz auswirken, hervorgehoben.

Ein Beispiel für OEE

Sehen wir uns nun ein praktisches Beispiel für die Berechnung der OEE an. Nehmen wir diese Daten:

| DATEN | WERT |

| Schichtdauer | 8h (480′) |

| Pausen | 2 à 15′ + 1 à 30′ = 60′ gesamt |

| Downtime (Stillstandszeit) | 47′ |

| Ideale Zykluszeit | 1.00″ |

| Hergestellte Produkte | 20.000 |

| Ausgeworfene Produkte | 510 |

Geplante Produktionszeit

Die Berechnung der OEE beginnt mit der Berechnung der geplanten Produktionszeit. Daher werden zunächst Zeiten ausgeschlossen, in denen keine Produktion geplant ist, typischerweise Pausen.

| Formel: Schicht – Pausen | |

| Bsp. 480′ – 60′ = 420′ |

Laufzeit

Der nächste Schritt beinhaltet die Berechnung der Zeit, in der die Produktion tatsächlich aktiv war (nicht unterbrochen oder gestoppt). Es ist zu beachten, dass die Stoppzeit sowohl ungeplante Unterbrechungen (z. B. Störungen) als auch geplante Unterbrechungen (z. B. Austausch) umfassen sollte.

| Formel: Geplante Produktionszeit – Stillstandszeit | |

| Bsp. 420′ – 47′ = 373′ |

Entsprechende Produkte

Wenn Sie die konformen Produkte nicht ständig verfolgen, müssen Sie sie berechnen.

| Formel: Hergestellte Produkte – Ausgeworfene Produkte | |

| Bsp. 20.000 – 510 = 19.490 |

Verfügbarkeit

Es ist der erste der drei OEE-Faktoren, der berechnet wird. Es dient dazu, hervorzuheben, wenn der Produktionsprozess zum Stillstand kommt (sowohl programmiert als auch nicht programmiert).

| Formel: Laufzeit /Geplante Produktionszeit | |

| Bsp. 373′ / 420′ = 0,8881 (88,81%) |

Performance

Der zweite OEE-Faktor gibt an, wann der Produktionsprozess langsamer abläuft als seine theoretische Höchstgeschwindigkeit.

| Formel: Ideale Zykluszeit x hergestellte Produkte/Laufzeit | |

| Bsp. 1.00″ x 20.000 / (373′ x 60″) = 00,8937 (89,37%) |

Die Leistung kann auch dank der idealen Laufzeit berechnet werden, die in unserem Fall 60 Produkte pro Minute beträgt.

| Formel: (Hergestellte Produkte /Laufzeit) /Ideale Laufzeit | |

| Bsp. (20.000 /373′) / 60 Produkte pro Min = 00,8937 (89,37%)’ |

Quality (Qualität)

Der dritte zu berechnende OEE-Faktor gibt die Anzahl der Produkte an, die die Qualitätsanforderungen nicht erfüllen und daher nicht ideal sind.

| Formel: konforme Produkte/ hergestellte Produkte | |

| Bsp. 19.490 / 20.000 = 00,9745 (97,45%) |

OEE

Schließlich kann die OEE berechnet werden, indem die drei Faktoren der OEE multipliziert werden.

| Formel: Verfügbarkeit x Leistung / Qualität | |

| Bsp. 88,81 x 89,37 x 97,45 = 0.7673 (76,73%) |

Der EEE kann auch mit einer einfacheren Berechnung berechnet werden, nämlich:

| Formel: (konforme Produkte x ideale Zykluszeit) /geplante Produktionszeit | |

| Bsp. (19.490 x 1.00″) / 420′ = 0,7673 (76,73%) |

Das Ergebnis ist in beiden Fällen dasselbe.

Die OEE-Software

Die OEE-Software (Overall Equipment Effectiveness) ermöglicht die Überwachung und Messung der Produktivität von Produktionsmaschinen. Diese Tools, die es ermöglichen, die betriebliche Effizienz zu bewerten, sind oft APS und ergänzen die Software für das Produktionsmanagement.