Chaque entreprise manufacturière est intéressée à mesurer son propre niveau de productivité, mais quels outils peuvent être utilisés ? Découvrons l’OEE (Overall Equipment Effectiveness), une mesure efficace et particulièrement utile pour le département de production de chaque industrie.

Qu’est-ce que l’OEE

L’Overall Equipment Effectiveness (OEE) est l’étalon-or dans la mesure de la productivité manufacturière ; c’est un indice en pourcentage qui mesure l’efficacité totale d’une opération de production et résume en soi trois concepts très importants du point de vue de la production manufacturière : la disponibilité, l’efficacité et le taux de qualité d’une installation.

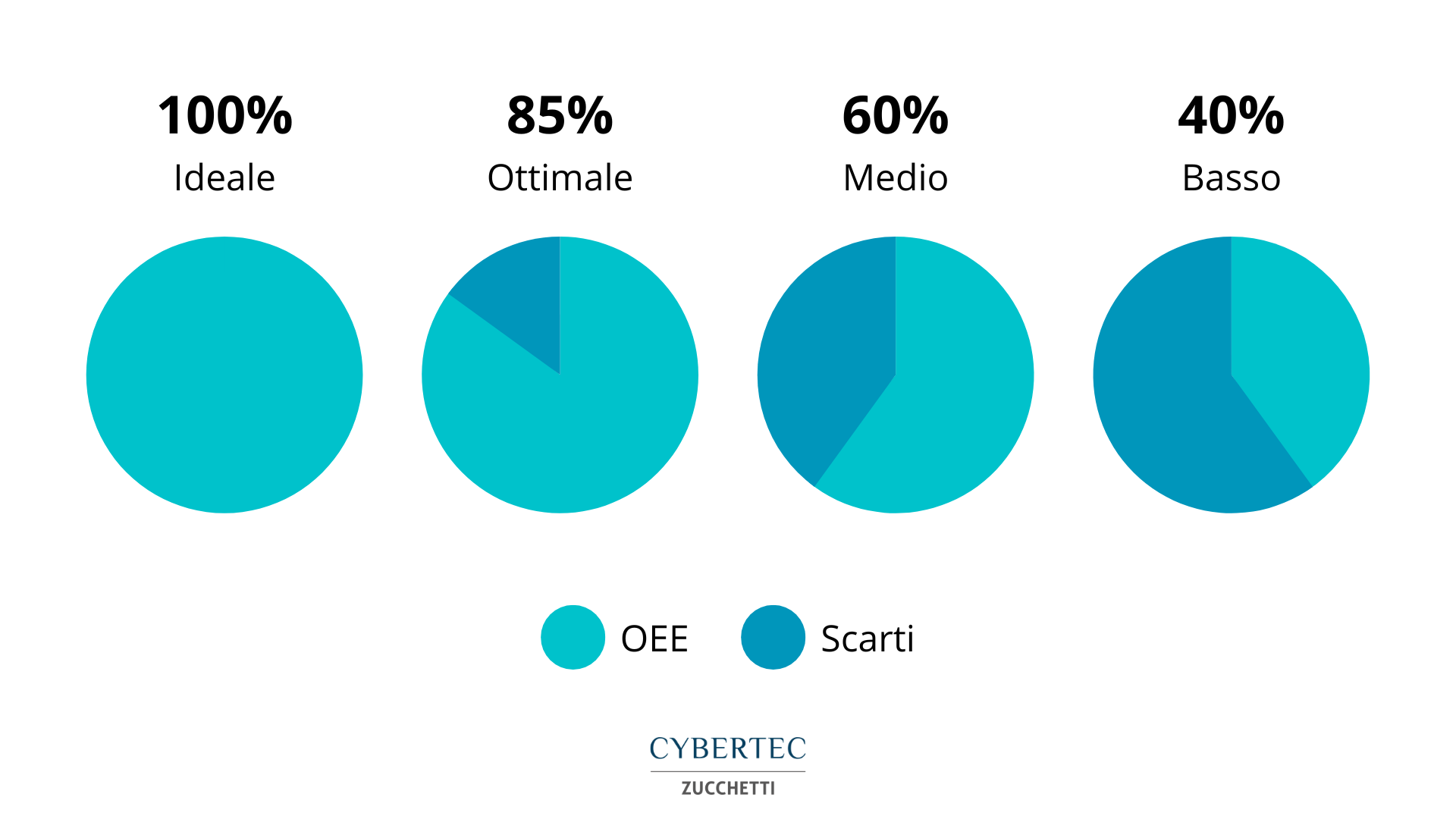

L’OEE est une mesure de l’efficacité de l’utilisation d’une opération de production (structures, temps et matériaux) par rapport à son plein potentiel, pendant les périodes où son exécution est prévue. Identifie le pourcentage de temps de production qui est vraiment productif. Un OEE de 100 % signifie que seuls de bons produits sont fabriqués (100 % de qualité), à la vitesse maximale (100 % de performance) et sans interruption (100 % de disponibilité).

Garder l’OEE sous contrôle est une bonne pratique de production. En mesurant l’OEE et les déchets sous-jacents, vous pouvez obtenir des informations importantes sur la façon d’améliorer le processus de production. L’OEE est une métrique efficace pour identifier les pertes, comparer les progrès et améliorer la productivité des équipements de production (c’est-à-dire éliminer le gaspillage).

Les 4 piliers de l’OEE

Ayant un schéma prédéfini de l’impact de la disponibilité des machines, des performances et de la qualité, l’OEE permet de suivre les problèmes cachés et leurs causes. L’OEE permet de disposer d’une plateforme utile pour améliorer le processus de production. En utilisant les concepts de base de l’OEE tels que « The Six Big Losses », vous pouvez comprendre cette plate-forme et mettre en œuvre les gains d’efficacité.

Les 4 composantes du cadre sont :

- OEE

- Disponibilité

- Performance

- Qualité

L’OEE est une métrique très simple qui vous permet de voir immédiatement l’état actuel du processus de production, mais c’est aussi un outil complexe qui vous permet de comprendre l’effet des différents problèmes du processus de production et la façon dont ils affectent l’ensemble du processus.

La formule simple de l’OEE est « availability » multiplié par « performance » et par « quality », qui devient sous forme d’équation :

OEE = Disponibilité x Performance x Qualité

Disponibilité

L’availability fait référence aux machines disponibles pour la production programmée. Au niveau le plus simple, lorsqu’un processus est actif, il crée de la valeur pour l’utilisateur final. Lorsqu’il est interrompu, il génère un coût sans valeur associée. Qu’elle soit due à des défaillances mécaniques, à des matières premières manquantes ou à l’absence d’opérateurs, la machine peut être dans deux états : productif ou non productif. En comparant le run time programmé avec le run time effectif, la composante availability de l’OEE permet de déterminer une perte de production due à l’indisponibilité.

Performance (Performance)

Les performances sont établies en fonction de la quantité de déchets générés en utilisant la machine à une vitesse inférieure à la vitesse optimale. En comparant les temps de cycle de travail actuels avec ceux idéaux, l’OEE permet de déterminer combien de production a été perdue par des cycles de travail qui différaient de l’optimum.

Qualité

La qualité se concentre sur l’identification du temps perdu pour fabriquer un produit qui ne respecte pas les normes de qualité. En comparant la quantité de pièces à jeter, le pourcentage de temps qui ajoute réellement de la valeur en produisant un produit approprié est mis en évidence.

Comment calculer l’OEE

La formule de l’OEE permet d’obtenir cette valeur en tant que produit des trois composantes fondamentales de la performance de production, à savoir la disponibilité, la performance et la qualité. L’availability est la mesure en pourcentage du temps travaillé par rapport au temps disponible. Pour cette valeur, on utilise le rapport entre le temps de travail disponible de l’installation (par exemple, le quart de travail, la journée ou la semaine) et le temps réel pendant lequel l’installation a produit de la valeur en fabriquant des pièces ou des produits semi-finis. La performance indique le pourcentage de pièces réellement usinées par rapport à celles qui sont théoriquement usinables. Dans la planification, les pièces pouvant être usinées à un régime optimal sont calculées, toute réduction de ces performances indique une baisse de la production. Enfin, la qualité montre le rapport en pourcentage entre les pièces conformes par rapport au total des pièces produites. On constate ainsi des baisses de production liées à des rebuts ou des retouches qui ont une incidence sur l’inefficacité générale.

Un exemple d’OEE

Voyons maintenant un exemple pratique de calcul de l’OEE. Prenons ces données :

| DONNÉE | VALEUR |

| Durée du poste | 8h (480′) |

| Pauses | 2 de 15′ + 1 de 30′ = 60′ tot |

| Temps d’arrêt (temps d’arrêt) | 47′ |

| Temps de cycle idéal | 1,00″ |

| Produits réalisés | 20 000 |

| Produits mis au rebut | 510 |

Temps de production prévu

Le calcul de l’EEO commence par celui du temps de production prévu. Par conséquent, nous excluons tout d’abord les moments où la production n’est pas prévue, généralement les pauses.

| Formule : Tour – Pause | |

| Ex. 480′ – 60′ = 420′ |

Temps d’exécution

L’étape suivante consiste à calculer le temps pendant lequel la production a été effectivement active (non interrompue ou arrêtée). Il convient de rappeler que le temps d’arrêt doit inclure à la fois des interruptions imprévues (par exemple des pannes) et des interruptions planifiées (par exemple des remplacements)

| Formule : Temps de production planifié – Temps d’arrêt | |

| Ex. 420′ – 47′ = 373′ |

Produits conformes

Si les produits conformes ne sont pas suivis en permanence, il est nécessaire de les calculer.

| Formule : Produits fabriqués – Produits mis au rebut | |

| Ex. 20 000 – 510 = 19 490 |

Disponibilité

C’est le premier des trois facteurs de l’OEE à être calculé. Il sert à mettre en évidence lorsque le processus de production est arrêté (que ce soit programmé ou non programmé).

| Formule : Run time / Temps de production prévu | |

| Ex. 373′ / 420′ = 0,8881 (88,81 %) |

Performance

Le deuxième facteur de l’OEE sert à indiquer lorsque le processus de production est effectué à un rythme inférieur à sa vitesse maximale théorique.

| Formule : Temps de cycle idéal x produits réalisés / Run time | |

| Ex. 1.00″ x 20.000 / (373′ x 60″) = 00,8937 (89,37%) |

Les performances peuvent également être calculées grâce au Run time idéal, qui dans notre cas est de 60 produits par minute.

| Formule : (Produits réalisés / Run time) / Run time idéal | |

| Ex. (20 000 /373′) / 60 produits au min = 00,8937 (89,37 %)’ |

Qualité

Le troisième facteur de l’OEE à calculer indique le nombre de produits qui ne répondent pas aux exigences de qualité et qui ne sont donc pas idéaux.

| Formule : produits conformes / produits fabriqués | |

| Ex. 19 490 / 20 000 = 00,9745 (97,45 %) |

OEE

Enfin, on peut calculer l’OEE en multipliant les trois facteurs de l’OEE.

| Formule : Availability x Performance / Quality | |

| Ex. 88,81 x 89,37 x 97,45 = 0,7673 (76,73 %) |

L’OEE peut également être calculée en utilisant un calcul plus simple, à savoir :

| Formule : (produits conformes x temps de cycle idéal) / temps planifié de production | |

| Ex. (19 490 x 1.00″) / 420′ = 0,7673 (76,73 %) |

Le résultat est le même dans les deux cas.

Les logiciels OEE

Les logiciels OEE (Overall Equipment Effectiveness) permettent de surveiller et de mesurer la productivité des machines de production. Ces outils qui permettent d’évaluer l’efficacité de l’entreprise sont souvent des APS et sont utiles en complément des logiciels de gestion de la production.