El responsable de los servicios de información, Ezio Facchini, y el gerente de planta, Stefano Patelli, cuentan la implementación de CyberPlan y el proyecto de innovación de Brawo. En poco tiempo, la empresa se ha dotado de herramientas de vanguardia como el Advanced Planning and Scheduling Software CyberPlan, consolidando su posición de referencia mundial en el suministro de piezas en bruto y mecanizadas en latón, cobre y aluminio.

La planificación antes de la APS

La programación de la producción, antes del uso de herramientas avanzadas, se llevaba a cabo con un MRP que solo se podía lanzar en ciertas franjas horarias y era bastante engorroso y, a veces, no producía los resultados deseados. Además, para realizar las correcciones sugeridas por el MRP y obtener un plan de producción había que esperar al día siguiente. En cambio, la programación se realizaba manualmente por el planificador que, teniendo a disposición las horas disponibles para cada centro de trabajo, deducía las horas de trabajo para cada pedido de trabajo en función de las solicitudes realizadas por el cliente. En resumen, estaba el tablero tradicional con las tarjetas que contenían las órdenes de trabajo, que se introducían y se trasladaban a las distintas máquinas en función de la duración de los trabajos y de las evaluaciones de duración, problemas, etc. Todo se basaba en la experiencia y en datos que se introducían manualmente en el sistema de gestión; los mismos datos generalmente se retrasaban unos días con respecto a la situación actual, lo que hacía que se trabajara con datos e información ya antiguos. “Por esta razón, desde el momento en que se optó por tomar un software de planificación y programación de capacidad finita, también se decidió equiparse con una recopilación de datos capaz de soportar este software de manera adecuada. Es inútil tener un software que me emita un MRP en diez segundos, si luego le doy los datos de dos días antes“, dice el ingeniero Patelli.

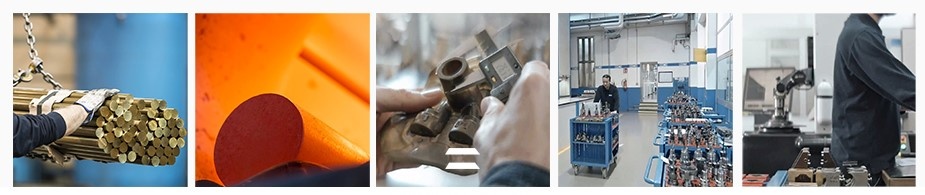

La producción de Brawo: forja y mecanizado de metales

Brawo recibe el material (latón, aluminio o cobre) y lo procesa según el diseño del cliente dentro de las dos plantas de Pian Camuno (BS).

Dentro de la primera planta se realizan todas las fases relacionadas con el producto bruto, es decir, estampado en caliente y aún no procesado en las máquinas herramienta. La producción comienza con el material, que llega en forma de barras, y se transforma en palanquillas en el departamento de cortadoras; las palanquillas se calientan en los hornos del departamento de estampado en caliente. Cada tocho caliente se introduce en el molde correspondiente mediante un brazo automático y, a continuación, se somete a la acción de una prensa mecánica de las 24 que hay actualmente en la planta. La pieza realizada puede ser con rebaba o sin rebaba, en el primer caso para obtener la pieza acabada también hay que realizar la operación de corte, que separa la rebaba de la pieza real. Después del corte, las piezas continúan con la parte de acabado superficial: chorro de arena, chorro de arena de acero inoxidable, latón, decapado, tratamientos superficiales que realizamos externamente como pulido, plateado, niquelado, cromado, etc. Por último, está la prueba final del producto en bruto, que se puede vender de esta manera o continuar con el procesamiento.

En el último caso, el producto en bruto se envía a la segunda planta, que se encuentra a 500 metros de distancia de la primera, para convertirse en una verdadera pieza terminada gracias al procesamiento mecánico. Se trata de mecanizados en las máquinas transfer, es decir, máquinas de varias estaciones, en las que cada estación tiene n unidades y n herramientas montadas, las cuales atacan la pieza para realizar cualquier tipo de mecanizado: taladros, roscas, fresados, etc. Este departamento de mecanizado está compuesto por 22 centros de trabajo.

La elección del mejor APS

En el momento del cambio, Brawo estaba buscando un software ERP (de gestión) que también integrara los procesos de planificación. Sin embargo, la empresa se había dado cuenta de que los módulos para la programación de la producción, ofrecidos en combinación con el propio sistema de gestión, eran lentos y laboriosos en comparación con sus necesidades. Por lo tanto, los empleados comenzaron a buscar un software para la planificación y programación avanzada de la producción que fuera evolucionado, eficiente y flexible. CyberPlan salió victorioso de la selección de software, gracias a las cualidades y capacidades específicas, y también gracias a una interfaz dedicada del software de Cybertec que se combinó con el ERP instalado simultáneamente, es decir, JD Edwards. Para poder apoyar al APS con información adecuada, también se puso en marcha en paralelo el proyecto relativo a la recopilación de datos del campo en tiempo real, que luego iba a alimentar el sistema de gestión.

La programación de la producción en Brawo

En Brawo, todos los departamentos se gestionan a través de CyberPlan, incluida la cuenta de trabajo, y los departamentos de estampado en caliente y mecanizado se gestionan a capacidad completa. Esto significa que se tienen en cuenta varios aspectos, como las eficiencias de la máquina, para maximizar la precisión y la correspondencia de los planos con la realidad.

A menudo, los clientes piden a Brawo que adelante la fecha de entrega o añaden solicitudes, dentro de planes ya establecidos. Las capacidades de simulación de CyberPlan permiten a Brawo analizar estas situaciones y resolverlas de antemano aumentando o disminuyendo los turnos de trabajo en lugar de utilizar máquinas alternativas, y así sucesivamente.

Además, gracias a CyberPlan, los planes de producción se “congelan“, es decir, el usuario determina una situación que ya no puede ser modificada por el sistema, y esto para proteger todos los servicios que se encuentran como corolario del departamento de producción.

En cuanto a la cuenta de trabajo, esta fase de mecanizado realizada por contratistas se considera a partir de los ciclos de mecanizado, lo que permite conocer dónde se encuentra el material. Un análisis de la capacidad del subcontratista permite predecir cuáles serán los escenarios futuros y, por lo tanto, ver si el subcontratista podrá realizar las operaciones o si será necesario aumentar los turnos o los recursos disponibles en el futuro.

El software de programación de la producción también es utilizado por el departamento de ventas, que por lo tanto tiene visibilidad de la fecha prevista de pago en almacén del producto terminado, lo que le permite comunicarse directamente con el cliente sobre el cumplimiento del pedido.

El departamento comercial utiliza CyberPlan MF (Manufacturing Forecasting) para recibir las previsiones de los clientes y procesar los pedidos que luego se incluirán en el plan de producción.

Los resultados de la instalación de un APS

Gracias a este importante proyecto de innovación, Brawo ha mejorado considerablemente la gestión de la producción. En cuanto a la planificación de la producción en particular, Brawo ha visto un aumento en la productividad, un aumento en el nivel de servicio gracias al cumplimiento de los plazos de entrega: “Hemos mejorado mucho el cumplimiento de los plazos de entrega, y nuestra capacidad de proporcionar fechas de entrega de forma rápida y confiable“, dice el ingeniero Patelli. Además, la empresa de Piancamuno se ha beneficiado de una optimización de los tiempos de configuración, de la reducción del work in progress y del lead time.

¿Los aspectos de CyberPlan preferidos por Brawo?

“La velocidad, la posibilidad de simular los planes de producción antes de hacerlos efectivos y la precisión en los datos“, responde Patelli, y Facchini añade: “Sin duda, la flexibilidad de la interfaz y la posibilidad de gestionarla de forma independiente; sin duda es importante tener un control total de la transferencia de datos“.

Brawo, líder en forja y mecanizado de metales

Brawo, hoy parte del Holding Umberto Gnutti S.p.A, es una referencia mundial en el suministro de piezas en bruto y mecanizadas en latón, cobre y aluminio.

La realización de productos metálicos brutos y trabajados parte de las barras de latón, que luego se transforman en palanquillas que a su vez se calientan y se funden dentro de moldes especiales, después del prensado los productos salen en la versión llamada “bruta”, que generalmente se procesa y se termina hasta convertirse en el producto terminado.

Lo que quieres saber sobre los APS

La solución APS de Cybertec ha permitido a Brawo obtener las numerosas e importantes ventajas que acabamos de ver. Descubre más detalles e información en la guía gratuita que hemos preparado para ti, haciendo clic aquí.