¿Qué producir y comprar? ¿Cuánto producir y comprar? ¿Cuándo producir y comprar? Preguntas no triviales a las que el sistema MRP ayuda a responder, garantizando la coordinación de la logística de los materiales y permitiendo beneficiarse de la minimización de las existencias y de la maximización del nivel de servicio. Descubre cómo funciona este sistema de gestión de la producción.

Quées el MRP

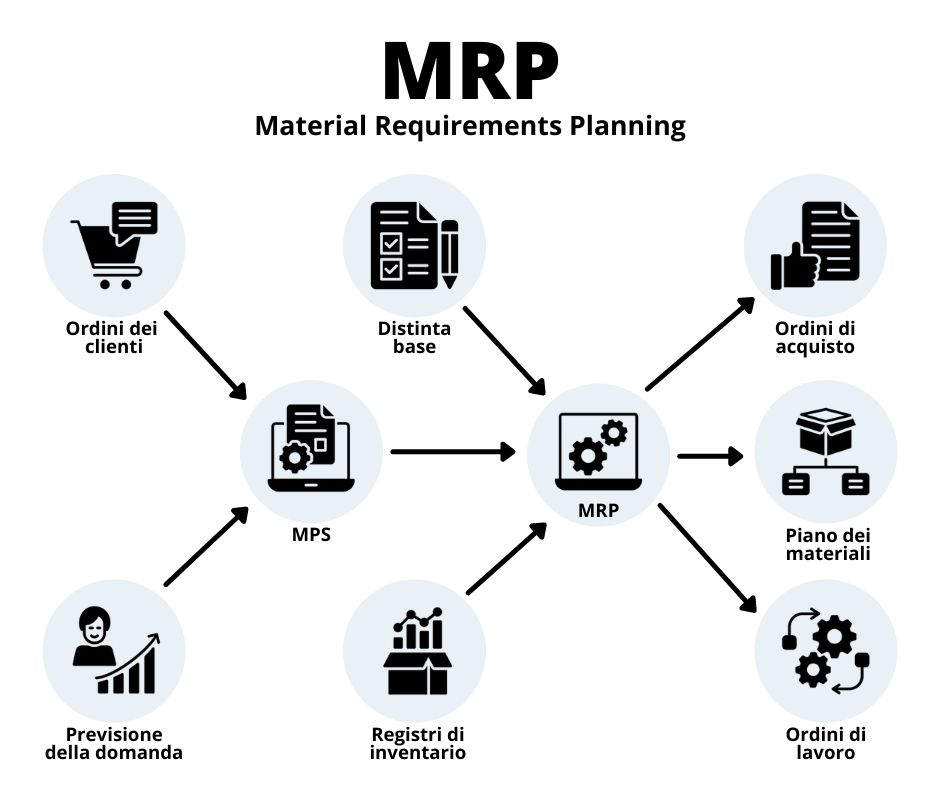

Las siglas MRP significan Material Requirements Planning y representan un sistema de gestión de la producción que se basa en el control de las existencias. A través de la coordinación de los flujos de materiales y la asignación de los tiempos de producción de los recursos, el sistema MRP decide cuándo realizar los pedidos para evitar interrupciones en el proceso de producción.

Antiguamente, los inventarios y el recuento de existencias se hacían a mano, con toda una serie de problemas de ineficiencia. A principios de la década de 1950, el primer sistema MRP se informatizó y en 1964 Black & Decker fue la primera empresa en utilizarlo. Una década más tarde, más de 700 empresas utilizaban el MRP para gestionar las existencias y en los años siguientes se actualizó continuamente haciéndolo cada vez más eficiente. Hoy en día es uno de los sistemas de gestión de inventario más utilizados en el mundo.

Las entradas del sistema MRP

El sistema MRP tiene la tarea de mantener las existencias en determinados valores establecidos y considerados óptimos, reduciendo así los costes relacionados con el almacén y aumentando la productividad y el nivel de servicio al cliente. El algoritmo en el que se basa el MRP utiliza una serie de entradas para devolver como salida dos información importante sobre cuándo y cuánto pedir. Los insumos de los que parte son, en cambio, tres:

- El programa de producción: indica cuántas unidades de cada referencia se deben producir en un intervalo de tiempo determinado, generalmente a corto plazo. Para establecer las cantidades que se deben producir de forma regular, se deben tener en cuenta las previsiones de la demanda, los pedidos ya recibidos y las posibles limitaciones del sistema de producción.

- La lista de materiales: especifica de cuáles y cuántos elementos está formado un producto acabado. Se estructura en varios niveles, generalmente “nivel 0” para el producto terminado, “nivel 1” para los componentes, “nivel 2” para los componentes de los componentes. Permite pasar del programa de producción del producto terminado al de sus componentes.

- El estado de las existencias: informa en tiempo real de las existencias en almacén de materiales y componentes.

Un ejemplo de sistema MRP

Consideremos como ejemplo una empresa productora de yo-yo que, según el cronograma maestro, debe entregar al cliente un yo-yo en siete semanas. La lista básica indica las partes que sirven para la realización del producto, por lo tanto: dos partes laterales y una clavija de madera, un trozo de cordel y una caja de cartón con las instrucciones.

De una comprobación del estado del inventario, se desprende que solo está disponible una de las piezas de madera, mientras que para los demás componentes no hay existencias ni pedidos abiertos. Los tiempos de abastecimiento son los siguientes: para las partes laterales, cinco semanas; para los peldaños, una semana; para el cordel, una semana; para las cajas, cuatro semanas. Luego tomará una semana adicional para ensamblar el producto, para que pueda enviarlo a la séptima semana según lo previsto.

En este punto hay que decidir cómo ordenar las distintas partes. Si se ordena todo al mismo tiempo, se acabaría teniendo la cuerda y la clavija en el almacén durante cinco semanas. Lo que podría ser un problema para pedidos de grandes cantidades. Dado que lo importante es tener todos los componentes en la sexta semana, la dedicada al montaje, se puede calcular cuándo pedir las otras piezas restando de esta fecha los plazos de entrega.

Las desventajas del sistema MRP

Las principales desventajas que se encuentran con el MRP dependen de la necesidad de recopilar y actualizar los datos necesarios de forma continua. Además, para que el sistema dé resultados útiles, la integridad de los datos debe ser al menos del 99%, de lo contrario, los errores en los datos de entrada producirían datos de salida incorrectos. Para reducir estos errores se pueden utilizar sistemas de extracción y lectura de códigos de barras.

También hay poca flexibilidad, porque cuando el sistema MRP requiere que se especifique el tiempo de producción de un producto a partir de sus componentes, el sistema asume que el tiempo de entrega es siempre el mismo, independientemente de la cantidad producida u otros artículos producidos simultáneamente.

Además, si se han actualizado algunos componentes, pero hay pedidos tanto para la versión nueva como para la antigua, el MRP necesita un sistema de codificación de piezas para monitorear y calcular correctamente las necesidades para ambas versiones.

Otra limitación es que el sistema MRP no tiene en cuenta la capacidad máxima, por lo que devuelve resultados difíciles de implementar debido a restricciones relacionadas con la mano de obra, las máquinas o la capacidad del proveedor.

Este límite se ha superado en gran medida con MRP II, que utiliza datos financieros integrados y tiene en cuenta las fluctuaciones de los datos de pronóstico, creando un control a largo plazo. Además, MRP II se puede extender a otros departamentos, como compras, marketing y finanzas.

Diferencias entre MRP y ERP

El MRP y el ERP (Enterprise Resource Planning) son dos software para la gestión de las actividades empresariales, pero que difieren entre sí tanto en funcionalidad como a nivel estructural.

La principal diferencia entre los dos es que los MRP han sido diseñados y desarrollados específicamente para el sector de la producción y para aumentar progresivamente la eficiencia de las existencias. Los ERP, por otro lado, amplían las funcionalidades del MRP al tiempo que apoyan muchas otras actividades de diferentes departamentos, como la planificación y el control, las finanzas y la contabilidad, las compras, las ventas y el marketing. Los sistemas ERP, nacidos después de los MRP, ahora son reconocidos como un estándar.

Desde un punto de vista estructural, el sistema MRP es un sistema único centrado en proporcionar pocas soluciones, pero que se puede combinar fácilmente con otro software de inventario. En cambio, el ERP es un sistema integrado capaz de proporcionar múltiples soluciones juntas.

La evolución del MRP: el DDMRP

En 2011, en la tercera edición del manual “Orlicky ‘s Materials Requirements Planning” se introdujo un nuevo tipo de MRP, el Demand Driven MRP (abreviado DDMRP). Se trata de una técnica de planificación y ejecución multinivel que se basa en cinco componentes:

- Posicionamiento estratégico del inventario: es más importante preguntarse dónde colocar el inventario, que cuánto inventario tener o cuándo comprar algo.

- Perfiles y nivel de los buffers: una vez definido el posicionamiento estratégico, hay que establecer los niveles reales de estos buffers. Teniendo en cuenta que los diferentes materiales y partes se comportan de manera diferente, el DDRMP agrupa en los perfiles de amortiguación aquellas partes y materiales elegidos para el reabastecimiento estratégico y que se comportan de manera similar. Los buffers tienen en cuenta elementos como el tiempo de entrega; la variabilidad de la demanda o la oferta; si la pieza se produce, compra o distribuye; y si están involucrados múltiples pedidos significativos.

- Ajustes dinámicos: con el tiempo, las características individuales y grupales pueden cambiar, especialmente si cambian los proveedores, los materiales y los mercados. Los niveles de búfer dinámicos permiten adaptarse a estos cambios del entorno y de las estrategias empresariales.

- Planificación basada en la demanda: aprovecha la potencia informática del hardware y el software modernos y se beneficia de los nuevos enfoques basados en la demanda. De esta manera, el sistema ayuda a tomar decisiones más rápidas a nivel de planificación y ejecución.

- Ejecución visible y colaborativa: las órdenes de compra, de producción y de transferencia deben gestionarse de manera eficaz para sincronizarse con los cambios que se producen durante el horizonte de ejecución. El DDMRP permite definir un sistema de ejecución moderno e integrado que acelera la proliferación de información y prioridades relevantes.

Estos cinco elementos trabajan juntos para reducir los límites de los sistemas MRP tradicionales y el efecto bullwhip que se puede generar en entornos complejos. El DDMRP proporciona información útil sobre las piezas que corren el riesgo de tener un impacto negativo en la disponibilidad planificada del inventario.

Sistema MRP y SAP

Los principales sistemas de gestión ofrecen las funcionalidades del MRP, incluido SAP. En concreto, a través de SAP es posible configurar directamente las funciones de cálculo del sistema MRP desde las pantallas del registro de materiales.

El MRP analiza el inventario de materiales disponibles, posibles pedidos salientes y entrantes. Después de este procesamiento, el sistema genera mensajes, llamados de excepción (o exception messages). Algunos de estos son informativos, mientras que otros requieren la intervención del planificador de producción, que también se encarga de garantizar la exactitud de los datos del cronograma. Los mensajes relacionados con la adquisición están destinados al comprador, lo que garantiza que este proceso refleje las verdaderas necesidades en términos operativos.

El software MRP

Los software MRP ayudan a planificar la producción de forma rápida y fiable, garantizando una visibilidad total del proceso de producción. Como CyberPlan, que reúne en una sola herramienta la posibilidad de tener un control completo sobre toda la fábrica.

Un proceso de producción eficiente permite tener un plan de entregas fiable y que responde a las demandas del mercado. El nivel de servicio también se maximiza gracias a la visibilidad completa de los recursos y su disponibilidad. ¡Contacta ahora con un experto listo para apoyarte en esta evolución de métodos y procesos!