Que produire et acheter ? Combien produire et acheter ? Quand produire et acheter ? Des questions non triviales auxquelles le système MRP aide à répondre, en assurant la coordination de la logistique des matériaux et en permettant de bénéficier de la minimisation des stocks et de la maximisation du niveau de service. Découvrez comment fonctionne ce système de gestion de la production.

Qu’est-ce que le MRP

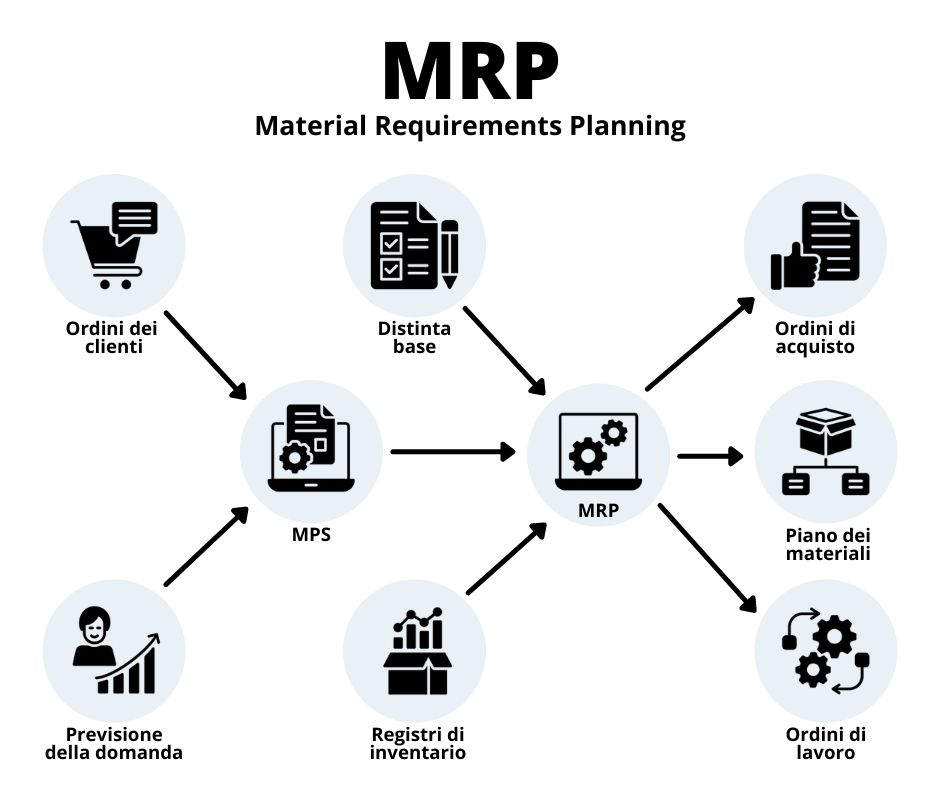

Le sigle MRP signifie Material Requirements Planning et représente un système de gestion de la production basé sur le contrôle des stocks. Grâce à la coordination des flux de matériaux et à l’allocation des temps de production des ressources, le système MRP décide quand passer des commandes pour éviter les interruptions du processus de production.

Autrefois, les inventaires et le décompte des stocks étaient faits à la main, avec toute une série de problèmes d’inefficacité. Au début des années 1950, le premier système MRP a été informatisé et en 1964, Black & Decker a été la première entreprise à l’utiliser. Une dizaine d’années plus tard, plus de 700 entreprises utilisaient le MRP pour gérer leurs stocks et, au cours des années suivantes, il a été continuellement mis à jour pour le rendre de plus en plus efficace. Aujourd’hui, c’est l’un des systèmes de gestion des stocks les plus utilisés au monde.

Les entrées du système MRP

Le système MRP a pour tâche de maintenir les stocks sur certaines valeurs établies et considérées comme optimales, réduisant ainsi les coûts liés à l’entrepôt et augmentant la productivité et le niveau de service à la clientèle. L’algorithme sur lequel repose le MRP utilise une série d’entrées pour renvoyer en sortie deux informations importantes concernant le moment et le montant de la commande. Les entrées dont il s’agit sont au contraire au nombre de trois :

- Le programme de production : indique combien d’unités de chaque référence doivent être produites dans un intervalle de temps donné, généralement de courte durée. Pour établir les quantités à produire de manière régulière, il faut prendre en compte les prévisions de la demande, les commandes déjà reçues et les éventuelles contraintes du système de production.

- Le bordereau de base : il précise de quels éléments et combien un produit fini est formé. Il est structuré en plusieurs niveaux, généralement « niveau 0 » pour le produit fini, « niveau 1 » pour les composants, « niveau 2 » pour les composants des composants. Permet de passer du programme de production du produit fini à celui de ses composants.

- L’état des stocks : signale en temps réel les stocks en stock de matériaux et de composants.

Un exemple de système MRP

Prenons l’exemple d’une entreprise productrice de yo-yo qui, selon le plan directeur, doit livrer un yo-yo au client en sept semaines. Le bordereau de base indique les pièces nécessaires à la fabrication du produit, puis : deux parties latérales et une cheville en bois, un morceau de ficelle et une boîte en carton avec les instructions.

D’un contrôle de l’état de l’inventaire, il ressort qu’une seule des pièces en bois est disponible, tandis que pour les autres composants, il n’y a ni stock ni commande ouverte. Les temps d’approvisionnement sont les suivants : pour les parties latérales, cinq semaines ; pour les chevilles, une semaine ; pour la ficelle, une semaine ; pour les boîtes, quatre semaines. Il faudra ensuite une semaine supplémentaire pour assembler le produit, afin que vous puissiez l’expédier à la semaine 7 comme prévu.

À ce stade, il faut décider de la manière de commander les différentes parties. En commandant tout en même temps, vous finirez par avoir la corde et la cheville arrêtées dans l’entrepôt pendant cinq semaines. Ce qui pourrait être un problème pour les commandes de grandes quantités. Puisque l’important est d’avoir tous les composants dans la sixième semaine, celle consacrée à l’assemblage, on peut calculer quand commander les autres pièces en soustrayant de cette date les délais de livraison.

Les inconvénients du système MRP

Les principaux inconvénients rencontrés avec le MRP dépendent de la nécessité de collecter et de mettre à jour en permanence les données nécessaires. De plus, pour que le système donne des résultats utiles, l’intégrité des données doit être d’au moins 99 %, sinon des erreurs dans les données d’entrée produiraient des données de sortie incorrectes. Pour réduire ces erreurs, il est possible d’utiliser des systèmes pull et la numérisation des codes-barres.

Il y a aussi peu de flexibilité, car lorsque le système MRP exige que le temps de production d’un produit soit spécifié à partir de ses composants, le système suppose ensuite que le délai d’exécution soit toujours le même, quelle que soit la quantité produite ou d’autres articles fabriqués simultanément.

De plus, si certains composants ont été mis à jour, mais qu’il y a des commandes pour la nouvelle et l’ancienne version, le MRP a besoin d’un système de codage des pièces pour surveiller et calculer correctement les besoins pour les deux versions.

Une autre limite est que le système MRP ne tient pas compte de la capacité maximale, renvoyant ainsi des résultats difficiles à mettre en œuvre en raison de contraintes liées à la main-d’ œuvre, aux machines ou à la capacité du fournisseur.

Cette limite a été largement dépassée avec MRP II, qui utilise des données financières intégrées et prend en compte les fluctuations des données prévisionnelles, créant un contrôle à long terme. En outre, MRP II peut être étendu à d’autres départements, tels que les achats, le marketing et la finance.

Différences entre MRP et ERP

Le MRP et l’ERP (Enterprise Resource Planning) sont deux logiciels pour la gestion des activités de l’entreprise, mais ils diffèrent par leurs fonctionnalités et leur structure.

La principale différence entre les deux est que les MRP ont été conçus et développés spécifiquement pour le secteur de la production et pour augmenter progressivement l’efficacité des stocks. Les ERP, en revanche, étendent les fonctionnalités du MRP tout en prenant en charge de nombreuses autres activités de différents départements, telles que la planification et le contrôle, les finances et la comptabilité, les achats, les ventes et le marketing. Les systèmes ERP, nés après les MRP, sont aujourd’hui reconnus comme une norme.

Du point de vue de la structure, le système MRP est un système unique axé sur la fourniture de peu de solutions, mais qui peut être facilement combiné avec d’autres logiciels d’inventaire. Au lieu de cela, l’ERP est un système intégré capable de fournir plusieurs solutions ensemble.

L’évolution du MRP : le DDMRP

En 2011, dans la troisième édition du manuel « Orlicky’s Materials Requirements Planning », un nouveau type de MRP a été introduit, le Demand Driven MRP (en abrégé DDMRP). Il s’agit d’une technique de planification et d’exécution à plusieurs niveaux qui repose sur cinq composants :

- Positionnement stratégique de l’inventaire : il est plus important de se demander où placer l’inventaire, plutôt que combien d’inventaire avoir ou quand acheter quelque chose.

- Profils et niveau des tampons : une fois le positionnement stratégique défini, il faut définir les niveaux réels de ces tampons. Étant donné que différents matériaux et différentes pièces se comportent différemment, le DDRMP regroupe dans les profils de tampon les pièces et les matériaux choisis pour l’approvisionnement stratégique et qui se comportent de manière similaire. Les tampons prennent en compte des éléments tels que le délai d’exécution ; la variabilité de la demande ou de l’offre ; si la pièce est produite, achetée ou distribuée ; et si plusieurs commandes importantes sont impliquées.

- Ajustements dynamiques : au fil du temps, les caractéristiques individuelles et de groupe peuvent changer, en particulier si les fournisseurs, les matériaux et les marchés changent. Les niveaux de tampons dynamiques permettent de s’adapter à ces changements de l’environnement et des stratégies de l’entreprise.

- Planification basée sur la demande : exploite la puissance de calcul du matériel et des logiciels modernes et profite des nouvelles approches basées sur la demande. De cette façon, le système aide à prendre des décisions plus rapides au niveau de la planification et de l’exécution.

- Exécution visible et collaborative : les ordres d’achat, de production et de transfert doivent être gérés efficacement pour se synchroniser avec les changements qui se produisent au cours de l’horizon d’exécution. Le DDMRP permet de définir un système d’exécution moderne et intégré qui accélère la prolifération d’informations et de priorités pertinentes.

Ces cinq éléments travaillent ensemble pour réduire les limites des systèmes MRP traditionnels et l’effet bullwhip qui peut être généré dans des environnements complexes. Le DDMRP fournit des informations utiles sur les pièces qui risquent d’avoir un impact négatif sur la disponibilité prévue de l’inventaire.

Système MRP et SAP

Les principaux systèmes de gestion offrent les fonctionnalités du MRP, y compris SAP. Plus précisément, grâce à SAP, il est possible de configurer directement les fonctions de calcul du système MRP à partir des écrans du registre des matériaux.

Le MRP analyse l’inventaire des matériaux disponibles, des commandes sortantes et entrantes. Suite à ce traitement, le système génère des messages, dits d’exception (ou exceptions messages). Certains d’entre eux sont informatifs, tandis que d’autres nécessitent l’intervention du planificateur de production, qui a également pour tâche de garantir l’exactitude des données de programmation. Les messages relatifs à l’approvisionnement sont destinés à l’acheteur, ce qui garantit que ce processus reflète les besoins réels en termes opérationnels.

Les logiciels MRP

Les logiciels MRP aident à planifier la production de manière rapide et fiable, en garantissant une visibilité totale du processus de production. Comme CyberPlan, qui réunit dans un seul outil la possibilité d’avoir un contrôle complet sur toute l’usine.

Un processus de production efficace permet d’avoir un plan de livraison fiable et qui répond aux demandes du marché. Le niveau de service est également maximisé grâce à une visibilité complète sur les ressources et leur disponibilité. Contactez dès maintenant un expert prêt à vous accompagner dans cette évolution des méthodes et des processus !