El Just In Time (o JIT) ha evolucionado a partir del conocido Manufacturing System de Toyota. Por Just In Time se entiende simplemente producir (o más bien ensamblar) los productos necesarios para satisfacer la demanda en el menor tiempo posible.

JIT – Antecedentes e historia

JIT es una filosofía de gestión japonesa que se ha aplicado en la práctica desde principios de los años 70 en muchas organizaciones de producción japonesas. Inicialmente fue desarrollado y perfeccionado dentro de las instalaciones de producción de Toyota por Taiichi Ohno como un medio para satisfacer las demandas de los consumidores al tiempo que minimiza los retrasos. Taiichi Ohno se refiere a menudo como el padre de la filosofía JIT.

Ventajas y beneficios del Just In Time

La producción JIT tiene la capacidad, si se adapta adecuadamente a la organización, de reforzar la competitividad de la organización en el mercado reduciendo sustancialmente los residuos y mejorando la calidad del producto y la eficiencia de la producción.

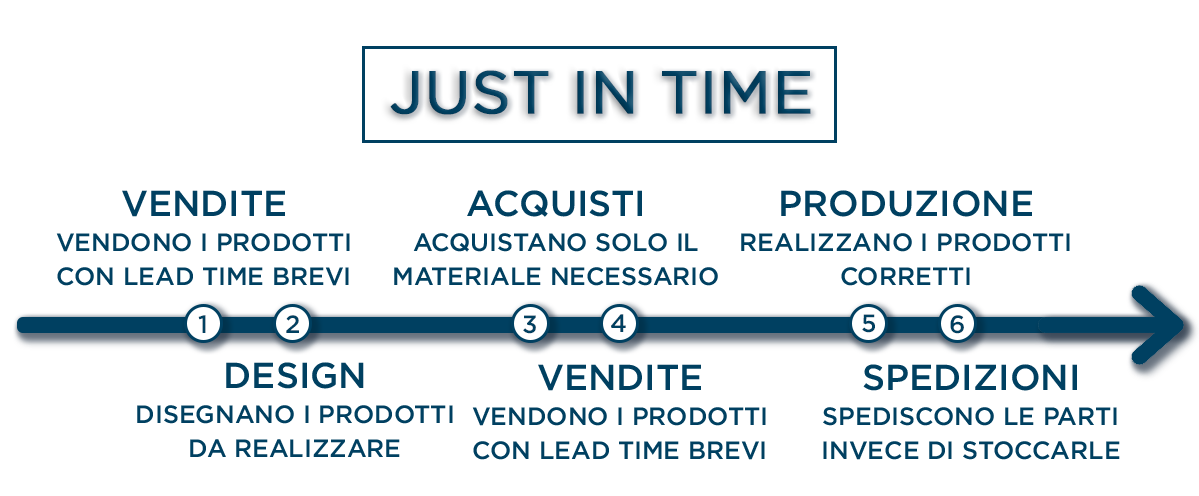

Quées el Just In Time en producción

El Just-in-time es una filosofía de gestión y no una técnica; originalmente se refería a la producción de mercancías para satisfacer exactamente la demanda del cliente, en términos de tiempo, calidad y cantidad, ya sea que el “cliente” fuera el comprador final del producto u otro elemento de la línea de producción.

El Just In Time hoy

Hoy en día, sin embargo, significa producir reduciendo al mínimo los residuos generados, donde “residuos” significa su significado más general y, por lo tanto, también incluye el tiempo, los recursos y los materiales.

Por ejemplo, cuando Dell recibe un pedido de un ordenador específico, en lugar de sacarlo de la estantería, Dell habrá almacenado previamente los componentes y los ensamblará para formar el ordenador, tan pronto como reciba el pedido. Con suerte, este proceso llevará muy poco tiempo y el pedido se enviará justo a tiempo.

Cuándo utilizar el método Just In Time

Esta técnica funciona bien cuando es posible almacenar un número limitado de artículos en un pronóstico de consumo para producir una gran combinación de productos terminados una vez que se recibe el pedido. La misma filosofía se puede encontrar en la Late Differentiation o en el DDMRP (Demand Driven Mrp). Todas estas son modas que se basan en el mismo principio: almacenar los componentes a un nivel en el que la previsión de uso es bastante buena y ensamblar cuando llega un pedido de un cliente.

Justo a tiempo y mejora continua

Abordar los problemas fundamentales – todo lo que no añade valor al producto.

Diseñar sistemas para identificar problemas.

Esforzarse por la simplicidad: los sistemas más simples pueden ser más fáciles de entender, más fáciles de manejar y menos propensos a equivocarse

Un diseño orientado al producto: reduce el tiempo dedicado al desplazamiento de materiales y piezas.

Control de calidad en origen: cada trabajador es responsable de la calidad de su producción.

Poka-yoke: herramientas, métodos, máscaras, etc. “Infalibles” previenen los errores

Mantenimiento preventivo, mantenimiento productivo total: garantizar que la maquinaria y el equipo funcionen perfectamente cuando sea necesario y mejorándolos continuamente.

Eliminar el desperdicio.

Existen siete tipos de desperdicios y residuos en las producciones de tipo Just In Time:

- Los residuos de sobreproducción.

- La pérdida de tiempo debido a los productos en espera.

- Los residuos debidos a la logística.

- Los residuos de procesamiento.

- El desperdicio de inventario.

- El desperdicio de movimiento.

- Los residuos por productos defectuosos.

Limpieza y organización del lugar de trabajo

Mantener la estación de trabajo ordenada y limpia conduce a varios beneficios, como la reducción de los tiempos de configuración: aumenta la flexibilidad y permite lotes más pequeños. El tamaño ideal del lote es el de 1 solo elemento. Gestión multi-proceso: una fuerza laboral multi-calificada tiene una mayor productividad, flexibilidad y satisfacción en el trabajo. Producción nivelada/mixta: uniformiza el flujo de productos a través de la fábrica.

Kanban: herramientas sencillas para “arrastrar” productos y componentes a través del proceso.

Jidoka (Autonomation): proporciona a las máquinas la capacidad autónoma de usar el juicio, para que los trabajadores puedan hacer cosas más útiles que verlos trabajar.

Andon (luces de avería) – para señalar problemas para iniciar una acción correctiva.

Haz que tu cadena de suministro sea más avanzada.

Toma cada día la mejor decisión basándose en escenarios fáciles de crear y fáciles de leer creados a partir de datos y procesos seguros. Adelanta a la competencia reaccionando a los cambios del mercado de la mejor manera.

Dota a tu empresa de una herramienta potente, utilizable de forma remota, que da visibilidad a lo que está sucediendo en la cadena de producción, desde los proveedores hasta la entrega al cliente.

Contacta con nuestros expertos para obtener más información.