Le Just In Time (ou JIT) a évolué à partir du système de fabrication bien connu de Toyota. Just In Time signifie simplement produire (ou plutôt assembler) les produits nécessaires pour répondre à la demande dans les plus brefs délais.

JIT – Contexte et histoire

JIT est une philosophie de gestion japonaise qui a été appliquée dans la pratique depuis le début des années 70 dans de nombreuses organisations de production japonaises. Il a été initialement développé et perfectionné au sein des usines de production Toyota par Taiichi Ohno comme moyen de répondre aux demandes des consommateurs en minimisant les retards. Taiichi Ohno est souvent appelé le père de la philosophie JIT.

Avantages et bénéfices du Just In Time

La production JIT a la capacité, si elle est adéquatement adaptée à l’organisation, de renforcer la compétitivité de l’organisation sur le marché en réduisant considérablement le gaspillage et en améliorant la qualité du produit et l’efficacité de la production.

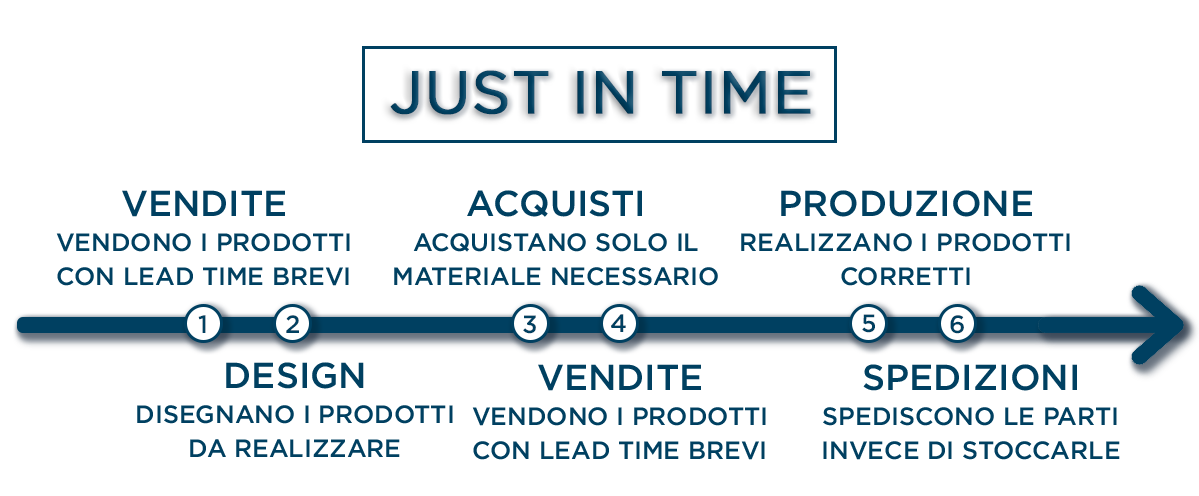

Qu’est-ce que le Just In Time en production

Le Just-in-time est une philosophie de gestion et non une technique ; à l’origine, il faisait référence à la production de marchandises pour répondre exactement à la demande du client, en termes de temps, de qualité et de quantité, que le « client » soit l’acheteur final du produit ou un autre élément de la chaîne de production.

Le Just In Time aujourd’hui

Aujourd’hui, en revanche, cela signifie produire en réduisant au minimum les déchets générés, où par « déchets » on entend son sens le plus général et comprend donc également le temps, les ressources et les matériaux.

Par exemple, lorsque Dell reçoit une commande pour un ordinateur spécifique, au lieu de la prendre sur l’étagère, Dell aura préalablement stocké les composants et les assemblera pour former l’ordinateur, dès qu’il recevra la commande. Nous espérons que ce processus prendra très peu de temps et que la commande sera expédiée Just In Time.

Quand utiliser la méthode Just In Time

Cette technique fonctionne bien lorsqu’il est possible de stocker un nombre limité d’articles sur une prévision de consommation pour produire une grande combinaison de produits finis une fois la commande reçue. La même philosophie peut être trouvée dans Late Differentiation ou dans le DDMRP (Demand Driven Mrp). Ce sont toutes des modes qui reposent sur le même principe : stocker les composants à un niveau où la prévision d’utilisation est assez bonne et assembler lorsqu’une commande arrive d’un client.

Just In Time et amélioration continue

Aborder les problèmes fondamentaux – tout ce qui n’ajoute pas de valeur au produit.

Concevoir des systèmes pour identifier les problèmes.

Efforcez-vous de simplicité : les systèmes les plus simples peuvent être plus faciles à comprendre, plus faciles à gérer et moins susceptibles de se tromper

Une mise en page orientée produit : réduit le temps nécessaire au déplacement des matériaux et des pièces.

Contrôle de la qualité à la source : chaque travailleur est responsable de la qualité de sa production.

Poka-yoke : outils, méthodes, masques etc. « Infaillibles » préviennent les erreurs

Maintenance préventive, maintenance productive totale : s’assurer que les machines et les équipements fonctionnent parfaitement en cas de besoin et les améliorer continuellement.

Éliminer le gaspillage.

Il existe sept types de déchets et de déchets dans les productions de type Just In Time :

- Les déchets de surproduction.

- La perte de temps due aux produits en attente.

- Les déchets dus à la logistique.

- Les déchets d’usinage.

- Le gaspillage d’inventaire.

- Le gaspillage de mouvement.

- Les déchets pour les produits défectueux.

Nettoyage et organisation du poste de travail

Garder le poste de travail bien rangé et propre apporte plusieurs avantages, tels que la réduction des temps de configuration : augmente la flexibilité et permet des lots plus petits. La taille idéale du lot est celle d’un seul élément. Gestion multi-processus : une main-d’ œuvre multi-qualifiée a une productivité, une flexibilité et une satisfaction accrues au travail. Production de niveau/mixte – uniformise le flux des produits à travers l’usine.

Kanban : des outils simples pour « faire glisser » des produits et des composants à travers le processus.

Jidoka (Autonomation) : donne aux machines la capacité autonome d’utiliser le jugement, afin que les travailleurs puissent faire des choses plus utiles que de les regarder travailler.

Andon (feux de défectuosité) – pour signaler les problèmes afin de lancer une action corrective.

Rendez votre chaîne d’approvisionnement plus avancée.

Prenez chaque jour la meilleure décision en vous basant sur des scénarios faciles à créer et simples à lire créés à partir de données et de processus sécurisés. Il anticipe la concurrence en réagissant au mieux aux changements du marché.

Donnez à votre entreprise un outil puissant, utilisable à distance, qui donne de la visibilité sur ce qui se passe dans la chaîne de production, des fournisseurs à la livraison au client.

Contactez nos experts pour plus d’informations.