Was produzieren und kaufen? Wie viel produzieren und kaufen? Wann produzieren und kaufen? Nicht triviale Fragen, auf die das MRP-System bei der Beantwortung hilft, indem es die Koordination der Materiallogistik gewährleistet und es ermöglicht, von der Minimierung der Lagerbestände und der Maximierung des Serviceniveaus zu profitieren. Erfahren Sie, wie dieses Produktionsmanagementsystem funktioniert.

Wasist MRP

Die Abkürzung MRP steht für Material Requirements Planning und steht für ein Produktionsmanagementsystem, das auf Bestandskontrolle basiert. Durch die Koordination der Materialflüsse und die Zuweisung der Produktionszeiten der Ressourcen entscheidet das MRP-System, wann Aufträge erteilt werden müssen, um Unterbrechungen des Produktionsprozesses zu vermeiden.

Früher wurden Inventuren und Bestandszählungen von Hand durchgeführt, mit einer ganzen Reihe von Ineffizienzproblemen. In den frühen 1950er Jahren wurde das erste MRP-System computerisiert und 1964 war Black & Decker das erste Unternehmen, das es einsetzte. Ein Jahrzehnt später nutzten mehr als 700 Unternehmen das MRP zur Bestandsverwaltung und in den folgenden Jahren wurde es kontinuierlich aktualisiert, um es immer effizienter zu machen. Heute ist es eines der am weitesten verbreiteten Bestandsverwaltungssysteme der Welt.

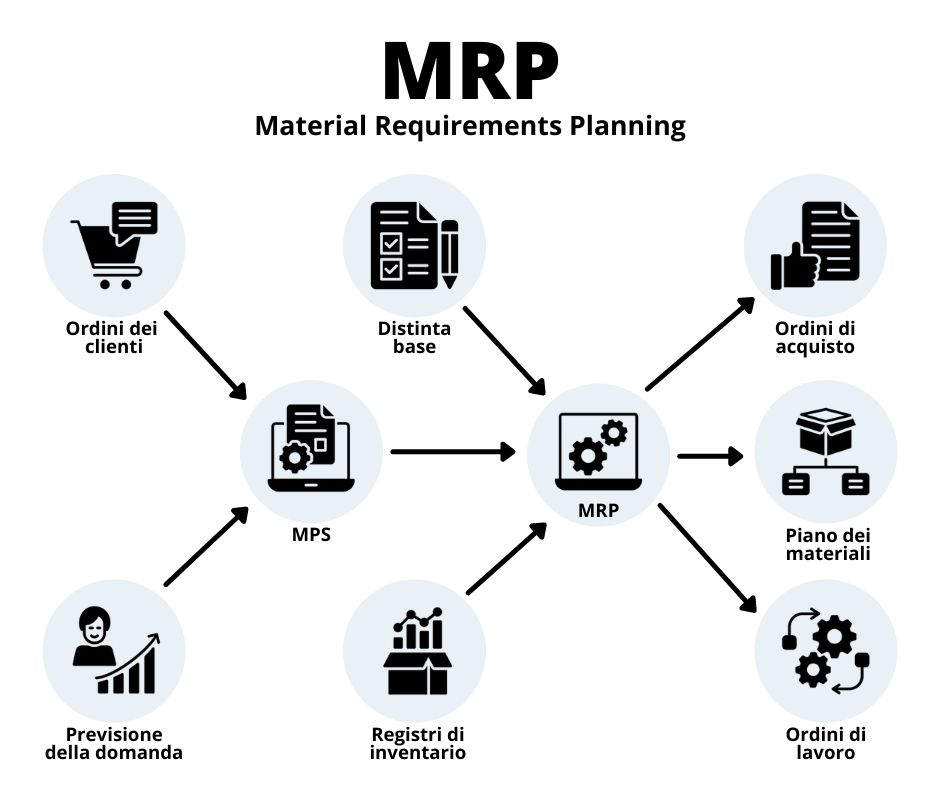

Die Eingaben des MRP-Systems

Das MRP-System hat die Aufgabe, die Lagerbestände auf bestimmten festgelegten und als optimal erachteten Werten zu halten, wodurch die mit dem Lager verbundenen Kosten gesenkt und die Produktivität und der Kundenservice erhöht werden. Der Algorithmus, auf dem der MRP basiert, verwendet eine Reihe von Eingaben, um zwei wichtige Informationen darüber, wann und wie viel zu bestellen ist, als Ausgabe zurückzugeben. Es gibt drei Eingaben:

- Das Produktionsprogramm: gibt an, wie viele Einheiten jeder Referenz in einem bestimmten Zeitintervall, in der Regel kurzfristig, hergestellt werden müssen. Um die regelmäßig zu produzierenden Mengen zu bestimmen, müssen die Nachfrageprognosen, die bereits eingegangenen Bestellungen und eventuelle Einschränkungen des Produktionssystems berücksichtigt werden.

- Die Stückliste: Sie gibt an, aus welchen und wie vielen Elementen ein Endprodukt besteht. Sie gliedert sich in mehrere Ebenen, in der Regel „Stufe 0“ für das Endprodukt, „Stufe 1“ für die Komponenten, „Stufe 2“ für die Komponentenkomponenten. Ermöglicht den Übergang vom Produktionsprogramm des fertigen Produkts zu dem seiner Komponenten.

- Der Bestandsstatus: meldet in Echtzeit die Lagerbestände von Materialien und Komponenten.

Ein Beispiel für ein MRP-System

Betrachten wir als Beispiel einen Jojo-Hersteller, der nach dem Masterplan in sieben Wochen ein Jojo an den Kunden ausliefern muss. Die Stückliste zeigt die Teile an, die für die Herstellung des Produkts benötigt werden, also: zwei Seitenteile und eine Holzklammer, ein Stück Schnur und eine Pappschachtel mit Anleitung.

Eine Überprüfung des Bestandsstatus zeigt, dass nur eines der Holzteile verfügbar ist, während für die anderen Komponenten weder Vorräte noch offene Aufträge vorliegen. Die Lieferzeiten sind wie folgt: für die Seitenteile fünf Wochen; für die Sprossen eine Woche; für das Garn eine Woche; für die Schachteln vier Wochen. Es dauert dann eine weitere Woche, um das Produkt zu montieren, damit wir es wie geplant in der siebten Woche versenden können.

An dieser Stelle muss entschieden werden, wie die verschiedenen Teile bestellt werden sollen. Wenn Sie alles zur gleichen Zeit bestellen, haben Sie am Ende das Seil und die Stange fünf Wochen lang im Lager. Das könnte bei großen Bestellmengen ein Problem sein. Da es wichtig ist, alle Komponenten in der sechsten Woche zu haben, die der Montage gewidmet ist, können Sie berechnen, wann Sie die anderen Teile bestellen müssen, indem Sie die Lieferzeiten von diesem Datum abziehen.

Die Nachteile des MRP-Systems

Die Hauptnachteile von MRP hängen von der Notwendigkeit ab, die erforderlichen Daten kontinuierlich zu sammeln und zu aktualisieren. Damit das System nützliche Ergebnisse liefert, muss die Datenintegrität mindestens 99% betragen, da sonst Fehler in den Eingabedaten zu fehlerhaften Ausgabedaten führen würden. Um diese Fehler zu reduzieren, können Pull-Systeme und das Scannen von Barcodes verwendet werden.

Es gibt auch wenig Flexibilität, denn wenn das MRP-System die Angabe der Produktionszeit eines Produkts aus seinen Komponenten erfordert, geht das System davon aus, dass die Vorlaufzeit unabhängig von der produzierten Menge oder anderen gleichzeitig hergestellten Artikeln immer gleich ist.

Darüber hinaus benötigt das MRP, wenn einige Komponenten aktualisiert wurden, aber sowohl für die neue als auch für die alte Version Aufträge vorliegen, ein Teilcodierungssystem, um die Anforderungen für beide Versionen korrekt zu überwachen und zu berechnen.

Eine weitere Einschränkung besteht darin, dass das MRP-System die maximale Kapazität nicht berücksichtigt und daher Ergebnisse zurückgibt, die aufgrund von Einschränkungen in Bezug auf Arbeitskräfte, Maschinen oder die Kapazität des Lieferanten schwierig zu implementieren sind.

Diese Grenze wurde mit MRP II, das integrierte Finanzdaten nutzt und Schwankungen der Prognosedaten berücksichtigt, weitgehend überschritten, was eine langfristige Kontrolle schafft. Darüber hinaus kann MRP II auf weitere Abteilungen wie Einkauf, Marketing und Finanzen ausgeweitet werden.

Unterschiede zwischen MRP und ERP

MRP und ERP (Enterprise Resource Planning) sind beide Software für das Management von Unternehmensaktivitäten, unterscheiden sich jedoch sowohl in der Funktionalität als auch in der Struktur.

Der Hauptunterschied zwischen den beiden besteht darin, dass die MRPs speziell für den Produktionsbereich konzipiert und entwickelt wurden, um die Effizienz der Bestände schrittweise zu steigern. ERPs hingegen erweitern die Funktionalität des MRP und unterstützen gleichzeitig viele andere Aktivitäten verschiedener Abteilungen, wie Planung und Kontrolle, Finanzen und Buchhaltung, Einkauf, Vertrieb und Marketing. ERP-Systeme, die nach den MRP-Systemen entstanden sind, gelten heute als Standard.

Aus struktureller Sicht ist das MRP-System ein einzigartiges System, das sich auf wenige Lösungen konzentriert, aber leicht mit anderer Bestandssoftware kombiniert werden kann. ERP hingegen ist ein integriertes System, das mehrere Lösungen gemeinsam bereitstellen kann.

Die Entwicklung des MRP: das DDMRP

2011 wurde in der dritten Ausgabe des Handbuchs „Orlicky’s Materials Requirements Planning“ eine neue Art von MRP, das Demand Driven MRP (abgekürzt DDMRP), eingeführt. Es handelt sich um eine mehrstufige Planungs- und Ausführungstechnik, die auf fünf Komponenten basiert:

- Strategische Positionierung des Inventars: Es ist wichtiger, sich zu fragen, wo das Inventar platziert werden soll, als wie viel Inventar man hat oder wann man etwas kauft.

- Profile und Pufferpegel: Sobald die strategische Positionierung definiert ist, müssen die tatsächlichen Pufferpegel eingestellt werden. Da sich unterschiedliche Materialien und unterschiedliche Teile unterschiedlich verhalten, bündelt der DDRMP in den Pufferprofilen jene Teile und Materialien, die für die strategische Versorgung ausgewählt wurden und sich ähnlich verhalten. Die Puffer berücksichtigen Elemente wie die Vorlaufzeit; die Variabilität der Nachfrage oder des Angebots; ob das Teil produziert, gekauft oder vertrieben wird; und ob mehrere signifikante Aufträge beteiligt sind.

- Dynamische Anpassungen: Im Laufe der Zeit können sich individuelle und Gruppenmerkmale ändern, insbesondere wenn sich Lieferanten, Materialien und Märkte ändern. Die dynamischen Pufferstufen ermöglichen die Anpassung an diese Veränderungen der Umgebung und der Unternehmensstrategien.

- Bedarfsorientierte Planung: Nutzen Sie die Rechenleistung moderner Hard- und Software und profitieren Sie von neuen bedarfsorientierten Ansätzen. Auf diese Weise hilft das System, schnellere Entscheidungen auf der Ebene der Planung und Ausführung zu treffen.

- Sichtbare und kollaborative Ausführung: Kauf-, Produktions- und Transferaufträge müssen effektiv verwaltet werden, um sich mit den Veränderungen zu synchronisieren, die während des Ausführungshorizonts auftreten. Das DDMRP ermöglicht die Definition eines modernen und integrierten Ausführungssystems, das die Verbreitung relevanter Informationen und Prioritäten beschleunigt.

Diese fünf Elemente arbeiten zusammen, um die Grenzen traditioneller MRP-Systeme und den Bullwhip-Effekt, der in komplexen Umgebungen erzeugt werden kann, zu reduzieren. Das DDMRP liefert nützliche Informationen über Teile, die sich negativ auf die geplante Lagerverfügbarkeit auswirken könnten.

MRP- und SAP-System

Die wichtigsten Managementsysteme bieten die Funktionalität des MRP, einschließlich SAP. Insbesondere können über SAP die Berechnungsfunktionen des MRP-Systems direkt über die Screenshots der Materialstammdaten eingestellt werden.

Das MRP analysiert den Bestand der verfügbaren Materialien, etwaige ausgehende und eingehende Bestellungen. Nach dieser Verarbeitung generiert das System Meldungen, sogenannte Exception Messages. Einige davon sind informativ, während andere das Eingreifen des Produktionsplaners erfordern, der auch die Aufgabe hat, die Richtigkeit der Planungsdaten sicherzustellen. Die Beschaffungsnachrichten sind an den Einkäufer gerichtet, der sicherstellt, dass dieser Prozess die tatsächlichen betrieblichen Bedürfnisse widerspiegelt.

Die MRP-Software

Die MRP-Software hilft bei der schnellen und zuverlässigen Produktionsplanung und gewährleistet die vollständige Transparenz des Produktionsprozesses. Wie CyberPlan, das in einem einzigen Tool die Möglichkeit bietet, die vollständige Kontrolle über die gesamte Fabrik zu haben.

Ein effizienter Produktionsprozess ermöglicht einen zuverlässigen Lieferplan, der den Anforderungen des Marktes entspricht. Das Serviceniveau wird auch durch die vollständige Sichtbarkeit der Ressourcen und deren Verfügbarkeit maximiert. Kontaktieren Sie jetzt einen Experten, der Sie bei dieser Entwicklung von Methoden und Prozessen unterstützt!