Der Bullwhip-Effekt, auch bekannt als Forrester-Effekt (benannt nach dem Wissenschaftler, der ihn analysiert hat) oder sogar Peitscheneffekt, ist die Hauptursache für Ineffizienz innerhalb der Lieferketten und weist auf eine zunehmende Nachfragevariabilität hin, wenn man vom Endmarkt aus entlang der Lieferkette

zurückgeht.

Wasist der Bullwhip-Effekt oder Forrester-Effekt?

Bullwhip-Effekt (Peitsche) oder Forrester-Effekt ist ein Begriff, der auf ein Phänomen hinweist, das mit Nachfragesignalen zusammenhängt. Die Analogie zum Peitschen liegt darin, dass eine kleine Bewegung des Handgelenks große Bewegungen des Peitschens hervorruft, wodurch sein Ende die Schallgeschwindigkeit übersteigt und das typische Geräusch erzeugt wird.

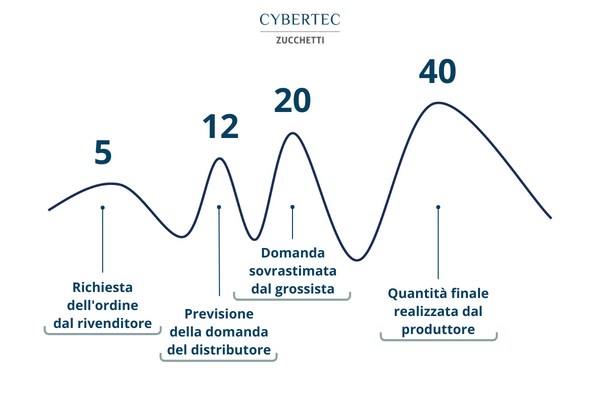

Innerhalb der Lieferkette führt eine kleine Veränderung der Nachfrage zu einer drastischen Veränderung des Angebots. Dies liegt daran, dass in einem System eng verbundener Akteure wie der Lieferkette Ereignisse, die kleine Abweichungen vom Durchschnitt darstellen, sich verstärken.

Die Nachfrage wird ab Verkaufsstelle geschätzt. Steigt oder sinkt die Nachfrage plötzlich und kann das Bedarfsplanungs- und Prognosesystem mit der Veränderung nicht umgehen, kann diese Änderung eine Kettenreaktion auslösen. Der nächste Akteur vor der Supply Chain wird versuchen, die Veränderung mit einer gewissen Marge zu kompensieren, was wiederum der nächste Akteur tun wird und so weiter.

Das Inventar kann schnell vom Fehlbestand zum Materialüberschuss übergehen. Dies wird durch den seriellen Charakter der Kommunikation von Bestellungen vor der Kette und durch inhärente Verzögerungen verursacht, die auf logistische Bewegungen des Produkts entlang der Produktionskette zurückzuführen sind. (Quelle)

Was verursacht den Schleudertrauma-Effekt?

Betrachten wir eine Supply Chain, die aus drei Akteuren (Ladengeschäft, Händler, Hersteller) besteht, und sehen wir, wie sich die Nachfrageverstärkung konkret erzeugt.

Produkt X hat einen Tagesbedarf von 50 Stück. Plötzlich verdoppelt der Kunde die Bestellung und fordert 10 Einheiten an. Was passiert mit den drei Akteuren in der Lieferkette?

- Der Shop hat in der Regel einen Bestand von 100 Stück, bestehend aus 50 Stück zur Deckung des normalen Bedarfs und 50 Stück als Sicherheitsvorrat. In dem Moment, in dem sich die Nachfrage verdoppelt, nutzt das Geschäft den Sicherheitsbestand, um den Anstieg der Nachfrage zu decken. Danach bestellt er beim Händler 150 Einheiten: 100, um den neuen Bedarf zu decken und 50, um den Sicherheitsvorrat aufzufüllen.

- Der Verteiler erhält die Shopbestellung von 150 Stück. Für die Abdeckung wird wiederum ein Teil des Sicherheitsbestands verwendet. Anschließend bestellt er, indem er diese Veränderung der Nachfrage als stabilen Faktor interpretiert, beim Hersteller 200 Einheiten und fügt 50 Einheiten für den Sicherheitsvorrat hinzu.

- Der Hersteller wird beginnen, mehr zu produzieren und die steigende Nachfrage als einen Anstieg des Verbrauchs seiner Produkte interpretieren.

In diesem Beispiel haben wir nur drei Akteure berücksichtigt, aber je komplexer die Lieferkette ist, desto größer ist die wahrgenommene Nachfrage im Vergleich zur tatsächlichen Nachfrage.

Das Hauptelement, das den Schleudertrauma-Effekt verursacht, ist die Tatsache, dass jeder Akteur individuell handelt, ohne eine Sichtbarkeit des Ganzen, die auf realen Daten basiert:

- Fehlen einer strategischen Vision in der Supply-Chain-Planung;

- Fehlen von Prozessen und Instrumenten, die auf die Zusammenarbeit zwischen den Akteuren ausgerichtet sind;

- Ineffiziente interne und externe Kommunikation;

- Die Bedarfsprognose auf den Übergang der Lieferkette vor unserer zu stützen;

- Preisschwankungen;

- Lange Lieferzeiten.

Bullwhip- und MRP-Effekt

Dies ist ein bekannter Aspekt in der Lieferkette, der jedoch nicht durch traditionelle Material Requirements Planning gelöst, sondern sogar verstärkt wird.

Leider hat MRP seine Nachteile und der größte Fehler ist der, der als “Nervosität” bekannt ist. Die APICS-Definition lautet wie folgt: Das Merkmal in einem MRP-System, das auftritt, wenn geringfügige Änderungen an übergeordneten Datensätzen (z. B. Ebene 0 oder 1) oder am Hauptproduktionsplan zu erheblichen Änderungen von Zeitplänen oder Mengen in Programmen oder Aufträgen auf untergeordneter Ebene (z. B. 5 oder 6) führen.

Nervosität, oder auf Englisch system nervousness, ist eine der Hauptursachen für den Schleudertrauma-Effekt. Leider gilt: Je mehr Knotenpunkte in der Lieferkette vorhanden sind, desto variabler ist die Lieferkette und desto komplexer sind die Lieferketten, desto stärker wirkt sich die Variabilität auf Lieferzeiten, Service-Level und Lagerbestände aus.

Das MRP ist in der Tat ein nützliches Werkzeug, das jedoch heute durch das DDMRP bei der Verwaltung moderner Lieferketten, die komplizierter sind, unterstützt werden kann. Aus diesem Grund wurden Parameter eingeführt, die leider manchmal verwirrend sind; jeder Parameter verzerrt die tatsächliche Nachfrage und erzeugt einen Prognosefehler, der mit steigenden Listenebenen zunimmt. Hinzu kommt, dass das Planersignal, basierend auf dem Forecast, Produktionsaufträge bei jeder Änderung verschiebt. Dies geschieht jedes Mal, wenn das MRP gestartet wird, und es handelt sich um einen Effekt, der als Systemnervosität bezeichnet wird. Die Kombination dieser beiden Effekte führt dazu, dass das Unternehmen keinen Überblick darüber hat, was es wirklich produzieren muss. Durch die Produktion ohne Sicht auf die Zukunft erhöhen sich die Lagerbestände und es kommt zu Lagerverlusten.

Die Probleme des Forrester-Effekts

Wie bereits erwähnt, hat der Bullwhip-Effekt leider negative Auswirkungen auf die Lieferketten, insbesondere:

- Übermäßige und vorgelagerte Lagerbestände in der Produktionskette;

- Häufige Vergiftungen;

- Unwirksame Verkaufsprognosen;

- Produktionspläne in ständiger Veränderung;

- Verzögerungen und Verzögerungen.

Dies sind die Hauptsymptome des Bullwhip-Effekts, aber glücklicherweise gibt es heute Lösungen, die dieses Phänomen im verarbeitenden Gewerbe drastisch reduzieren oder fast aufheben können.

Wie kann der Bullwhip-Effekt reduziert werden? Die moderne DDMRP-Lösung

Das DDMRP kann dieses Phänomen dank des Materialmanagements durch Puffer verhindern, die es ermöglichen, die Gesamtvariabilität zu reduzieren.

Genauer gesagt ersetzt das DDMRP das MRP nicht, sondern passt es an die Bedürfnisse moderner Lieferketten an. Anstatt sich wie der MRP von der Prognose leiten zu lassen, wird der DDMRP von der Nachfrage angetrieben und nutzt strategische Entkopplungspunkte, um den Effekt der Verzerrung des Angebots- und Nachfragesignals zu dämpfen, die zum Bullwhip-Effekt führt.

Vorteile der DDMRP-Lösung

Das DDMRP bietet den Unternehmen, die es anwenden, echte und greifbare Vorteile, so dass es bis heute von Hunderten von produzierenden Unternehmen umgesetzt wurde. Die Vorteile, die die Benutzer erhalten, sprechen in der Tat von:

- Verkürzung der Lieferzeiten um bis zu 80 %;

- Reduzierung der Lagerbestände um durchschnittlich 40 %;

- Umsatzsteigerung um 30 %.

So löschen Sie den Bullwhip-Effekt

Heute halten produzierende Unternehmen den Forrester-Effekt unter Kontrolle und eliminieren ihn durch den Einsatz moderner und fortschrittlicher Demand Driven MRP (DDMRP) -Software, mit der sie die Materialbeschaffung vorausschauend planen können. Erfahren Sie auch, wie Sie Ihr Unternehmen mit diesem Tool ausstatten und wie Sie es nahtlos in Ihr Unternehmen integrieren können, und fragen Sie einen DDMRP-Experten nach Informationen.