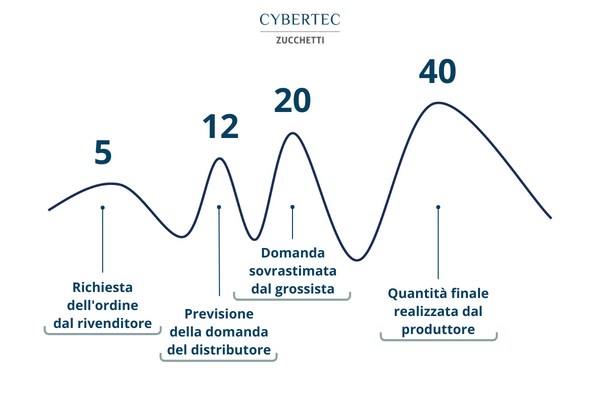

L’effet Bullwhip, également connu sous le nom d’effet Forrester (du nom du chercheur qui l’a analysé) ou encore effet fouet, est la principale cause d’inefficacité au sein des chaînes d’approvisionnement et indique l’augmentation de la variabilité de la demande au fur et à mesure que l’on recule, tout au long de la chaîne d’approvisionnement, à partir du marché final.

Qu’est-ce que l’effet Bullwhip ou effet Forrester ?

Effet Bullwhip (fouet) ou Forrester est un terme qui indique un phénomène lié aux signaux de la demande. L’analogie avec le fouet est due au fait qu’un petit mouvement du poignet provoque de larges mouvements du fouet, ce qui fait que son extrémité dépasse la vitesse du son en produisant le bruit typique.

Dans le cadre de la supply chain, un petit changement de la demande entraîne un changement drastique de l’offre. C’est parce que dans un système d’acteurs étroitement liés comme la chaîne d’approvisionnement, les événements qui représentent de petits écarts par rapport à la moyenne s’additionnent en s’amplifiant.

La demande est estimée à partir du point de vente. Si la demande augmente ou diminue soudainement et si le système de planification et de prévision de la demande n’est pas en mesure de gérer la variation, ce changement peut déclencher une réaction en chaîne. Le prochain acteur en amont de la supply chain cherchera à compenser la variation avec une certaine marge, ce que fera à son tour l’acteur suivant et ainsi de suite.

L’inventaire peut rapidement passer d’un manque à un excès de matières. Cela est dû à la nature sérieuse de la communication des commandes en amont de la chaîne et aux retards inhérents dus aux déplacements logistiques du produit le long de la chaîne de production. (source)

Qu’est-ce qui cause l’effet fouet ?

Considérons une supply chain formée par trois acteurs (magasin, distributeur, fabricant) et voyons comment se génère concrètement l’amplification de la demande.

Le produit X a une demande quotidienne de 50 unités. Soudain, le client double la commande, demandant 10 unités. Qu’advient-il des trois acteurs impliqués dans la chaîne d’approvisionnement ?

- Le magasin dispose généralement d’un stock de 100 unités, composé de 50 unités pour couvrir la demande normale et 50 comme stock de sécurité. Au moment où la demande double, le magasin utilise le stock de sécurité pour couvrir l’augmentation de la demande. Il commandera ensuite 150 unités au distributeur : 100 pour couvrir la nouvelle demande et 50 pour ravitailler le stock de sécurité.

- Le distributeur reçoit la commande du magasin de 150 unités. Pour le couvrir, il utilisera à son tour une partie du stock de sécurité. Ensuite, interprétant cette variation de la demande comme un facteur stable, il commande 200 unités au fabricant, en en ajoutant 50 pour le stock de sécurité.

- Le fabricant commencera à produire plus, en interprétant l’augmentation de la demande comme une augmentation de la consommation de ses produits.

Dans cet exemple, nous n’avons considéré que trois acteurs impliqués, mais plus la chaîne d’approvisionnement est complexe, plus la demande perçue s’amplifie par rapport à la demande réelle.

Le principal élément à l’origine de l’effet fouet est à rechercher dans le fait que chaque acteur agit individuellement, sans visibilité d’ensemble basée sur des données réelles :

- Absence de vision stratégique dans la planification de la chaîne d’approvisionnement ;

- Manque de processus et d’outils axés sur la collaboration entre les acteurs ;

- Communication interne et externe peu efficace ;

- Baser la prévision de la demande sur le passage de la supply chain qui précède le nôtre ;

- Les fluctuations des prix ;

- Délais de livraison longs.

Effet Bullwhip et MRP

Il s’agit d’un aspect connu dans le domaine de la chaîne d’approvisionnement, qui n’est cependant pas résolu par la planification traditionnelle des exigences en matière de matériaux, mais même amplifié par eux.

Malheureusement, le MRP a ses inconvénients et le plus grand défaut est celui connu sous le nom de « nervosité ». La définition donnée par l’APICS est la suivante : la caractéristique d’un système MRP qui se produit lorsque de petits changements dans les enregistrements de niveau supérieur (par exemple, niveau 0 ou 1) ou dans le programme de production principal entraînent des changements significatifs de calendrier ou de quantité dans les programmes ou les commandes de niveau inférieur (par exemple, 5 ou 6).

La nervosité, ou en anglais system nervousness, est l’une des principales causes de l’effet fouet. Malheureusement, plus les nœuds de la chaîne d’approvisionnement sont importants, plus la variabilité de la chaîne d’approvisionnement est grande et, par conséquent, plus les chaînes d’approvisionnement sont complexes, plus l’impact de la variabilité sur les délais de livraison, les niveaux de service et les niveaux de stock est important.

Le MRP est en effet un outil utile, qui peut aujourd’hui être aidé par le DDMRP dans la gestion des chaînes d’approvisionnement modernes qui sont plus compliquées. Pour cette raison, des paramètres ont été introduits qui sont malheureusement parfois confus ; chaque paramètre déforme la demande réelle et crée une erreur de prévision, qui augmente à mesure que les niveaux de la fiche augmentent. À cela s’ajoute le fait que le signal du planificateur, basé sur la prévision, déplace les ordres de production chaque fois qu’il est modifié. Cela se produit chaque fois que le MRP est lancé et c’est un effet appelé nervosité du système. La combinaison de ces deux effets fait que l’entreprise n’a pas de visibilité sur ce qu’elle doit réellement produire. En produisant sans visibilité sur l’avenir, les stocks augmentent et des ruptures de stock se produisent.

Les problèmes de l’effet Forrester

Comme mentionné, l’effet Bullwhip a malheureusement des conséquences négatives sur les chaînes d’approvisionnement, en particulier :

- Niveaux de stocks excessifs et en amont de la chaîne de production ;

- Inevasi fréquentes ;

- Prévisions de vente inefficaces ;

- Plans de production en constante évolution ;

- Défaillances et retards.

Ce sont les principaux symptômes de l’effet Bullwhip, mais heureusement, il existe aujourd’hui des solutions capables de réduire considérablement, voire d’annuler, ce phénomène du secteur manufacturier.

Comment réduire l’effet Bullwhip ? La solution moderne DDMRP

Le DDMRP parvient à éviter ce phénomène grâce à la gestion des matériaux au moyen de tampons qui permettent de réduire la variabilité globale.

Plus particulièrement, le DDMRP ne remplace pas le MRP mais l’adapte aux exigences des chaînes d’approvisionnement modernes. Au lieu d’être guidé par la prévision comme le MRP, le DDMRP est guidé par la demande et utilise des points de découplage stratégiques pour atténuer l’effet de distorsion du signal de la demande et de l’offre qui conduit à l’effet bullwhip.

Avantages de la solution DDMRP

Le DDMRP offre des avantages réels et tangibles aux entreprises qui l’adoptent, de sorte qu’à ce jour, des centaines d’entreprises manufacturières l’ont mis en œuvre. En effet, les avantages obtenus par les utilisateurs parlent de :

- Réductions des délais de livraison jusqu’à 80 % ;

- Réductions des stocks de 40 % en moyenne ;

- Augmentation des ventes de 30 %.

Découvrez comment éliminer l’effet Bullwhip

Aujourd’hui, les entreprises manufacturières contrôlent et éliminent l’effet Forrester grâce à l’utilisation de logiciels modernes et avancés de Demand Driven MRP (DDMRP), grâce auxquels elles peuvent planifier l’approvisionnement en matières de manière avancée. Découvrez vous aussi comment équiper votre entreprise de cet outil et comment l’intégrer parfaitement au sein de votre entreprise, demandez des informations à un expert en DDMRP.