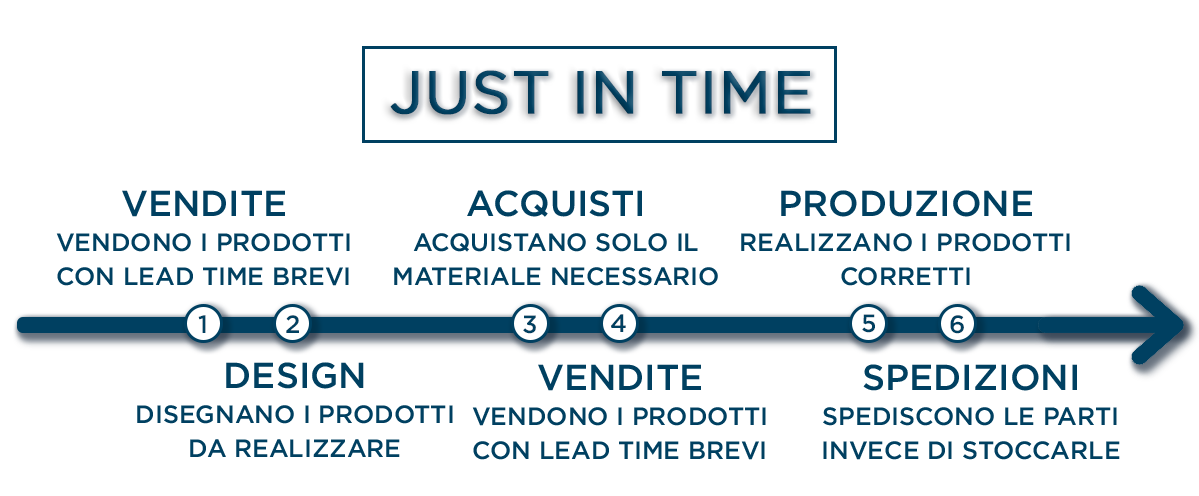

Das Just in Time (oder JIT) hat sich aus dem bekannten Toyota Manufacturing System entwickelt. Just In Time bedeutet einfach, die Produkte herzustellen (oder besser zusammenzubauen), die erforderlich sind, um die Nachfrage in kürzester Vorlaufzeit zu befriedigen.

JIT – Hintergrund und Geschichte

JIT ist eine japanische Managementphilosophie, die seit Anfang der 70er Jahre in vielen japanischen Produktionsorganisationen in der Praxis umgesetzt wird. Es wurde ursprünglich von Taiichi Ohno in den Toyota-Produktionsstätten entwickelt und perfektioniert, um den Anforderungen der Verbraucher gerecht zu werden und Verzögerungen zu minimieren. Taiichi Ohno wird oft als der Vater der JIT-Philosophie bezeichnet.

Vorteile und Nutzen von Just in Time

Die JIT-Produktion hat die Fähigkeit, bei angemessener Anpassung an die Organisation die Wettbewerbsfähigkeit der Organisation auf dem Markt zu stärken, indem sie die Verschwendung erheblich reduziert und die Produktqualität und die Produktionseffizienz verbessert.

Wasist Just In Time in der Produktion

Just-in-time ist eine Managementphilosophie und keine Technik; es bezog sich ursprünglich auf die Herstellung von Waren, um die Kundennachfrage in Bezug auf Zeit, Qualität und Quantität genau zu erfüllen, unabhängig davon, ob der „Kunde“ der Endabnehmer des Produkts oder ein anderes Element der Produktionslinie war.

Just in time heute

Heute bedeutet es jedoch, den anfallenden Abfall so gering wie möglich zu halten, wobei “Abfall” die allgemeinste Bedeutung hat und daher auch Zeit, Ressourcen und Materialien umfasst.

Zum Beispiel, wenn Dell einen Auftrag für einen bestimmten Computer erhält, anstatt ihn aus dem Regal zu nehmen, hat Dell die Komponenten zuvor gelagert und wird sie zusammenbauen, um den Computer zu bilden, sobald er den Auftrag erhält. Dieser Vorgang wird hoffentlich sehr wenig Zeit in Anspruch nehmen und die Bestellung wird just in time versendet.

Wann sollte die Just In Time-Methode verwendet werden?

Diese Technik funktioniert gut, wenn es möglich ist, eine begrenzte Anzahl von Artikeln auf einer Verbrauchsprognose zu lagern, um nach Eingang der Bestellung eine große Kombination von Fertigprodukten herzustellen. Die gleiche Philosophie findet sich in der Late Differentiation oder im DDMRP (Demand Driven Mrp). Dies sind alles Moden, die auf dem gleichen Prinzip basieren: Die Komponenten auf einem Niveau zu lagern, auf dem die Nutzungsprognose gut genug ist, und zusammenzubauen, wenn ein Auftrag von einem Kunden eingeht.

Just In Time und kontinuierliche Verbesserung

Grundlegende Probleme angehen – alles, was dem Produkt keinen Mehrwert bringt.

Entwicklung von Systemen zur Identifizierung von Problemen.

Einfachheit anstreben: Einfachere Systeme können einfacher zu verstehen, einfacher zu handhaben und weniger fehleranfällig sein

Ein produktorientiertes Layout: Reduziert den Zeitaufwand für den Transport von Materialien und Teilen.

Qualitätskontrolle an der Quelle: Jeder Mitarbeiter ist für die Qualität seiner Produktion verantwortlich.

Poka-Yoke: Werkzeuge, Methoden, Masken etc. „narrensicher“ beugen Fehlern vor

Vorbeugende Wartung, vollständige produktive Wartung: Sicherstellen, dass Maschinen und Geräte bei Bedarf einwandfrei funktionieren und kontinuierlich verbessert werden.

Vermeiden Sie Verschwendung.

Es gibt sieben Arten von Verschwendung und Abfall in Just-in-Time-Produktionen:

- Abfälle aus Überproduktion.

- Der Zeitverlust durch wartende Produkte.

- Abfälle aus der Logistik.

- Die Verarbeitungsabfälle.

- Die Verschwendung von Inventar.

- Die Verschwendung von Bewegung.

- Abfälle für fehlerhafte Produkte.

Reinigung und Organisation des Arbeitsplatzes

Den Arbeitsplatz ordentlich und sauber zu halten, bringt mehrere Vorteile mit sich, wie zum Beispiel kürzere Einrichtzeiten: Es erhöht die Flexibilität und ermöglicht kleinere Losgrößen. Die ideale Losgröße ist die 1-Element-Größe. Multiprozessmanagement: Eine mehrfach qualifizierte Belegschaft hat eine höhere Produktivität, Flexibilität und Arbeitszufriedenheit. Nivellierte/gemischte Produktion – vereinheitlicht den Produktfluss durch die Fabrik.

Kanban: Einfache Tools, um Produkte und Komponenten durch den Prozess zu “ziehen”.

Jidoka (Autonomation): Bietet Maschinen die autonome Fähigkeit, Urteilsvermögen zu nutzen, so dass die Arbeiter nützlichere Dinge tun können, als ihnen bei der Arbeit zuzusehen.

Andon (Störungsleuchten) – Probleme melden, um Abhilfemaßnahmen einzuleiten.

Machen Sie Ihre Supply Chain weiter.

Treffen Sie jeden Tag die beste Entscheidung, basierend auf einfach zu erstellenden und leicht lesbaren Szenarien, die aus sicheren Daten und Prozessen erstellt wurden. Antizipieren Sie den Wettbewerb, indem Sie optimal auf Marktveränderungen reagieren.

Statten Sie Ihr Unternehmen mit einem leistungsstarken, fernbedienbaren Tool aus, das Einblick in das Geschehen in der Produktionskette gibt – vom Lieferanten bis zur Auslieferung an den Kunden.

Kontaktieren Sie unsere Experten für weitere Informationen.