Che cosa produrre e acquistare? Quanto produrre e acquistare? Quando produrre e acquistare? Domande non banali alle quali il sistema MRP aiuta a rispondere, garantendo il coordinamento della logistica dei materiali e permettendo di beneficiare della minimizzazione delle scorte e della massimizzazione del livello di servizio. Scopri come funziona questo sistema di gestione della produzione.

Cos’è l’MRP

La sigla MRP sta per Material Requirements Planning e rappresenta un sistema di gestione della produzione che si basa sul controllo delle scorte. Attraverso il coordinamento dei flussi di materiali e l’assegnazione dei tempi di produzione delle risorse, il sistema MRP decide quando fare gli ordini per evitare interruzioni del processo produttivo.

Un tempo gli inventari e il conteggio delle scorte venivano fatti a mano, con tutta una serie di problemi di inefficienza. Nei primi anni ’50, il primo sistema MRP venne computerizzato e nel 1964 Black & Decker fu la prima azienda a utilizzarlo. Una decina di anni dopo, più di 700 aziende utilizzavano l’MRP per gestire le scorte e negli anni successivi è stato continuamente aggiornato rendendolo sempre più efficiente. Oggi è uno dei sistemi di gestione delle scorte più usati al mondo.

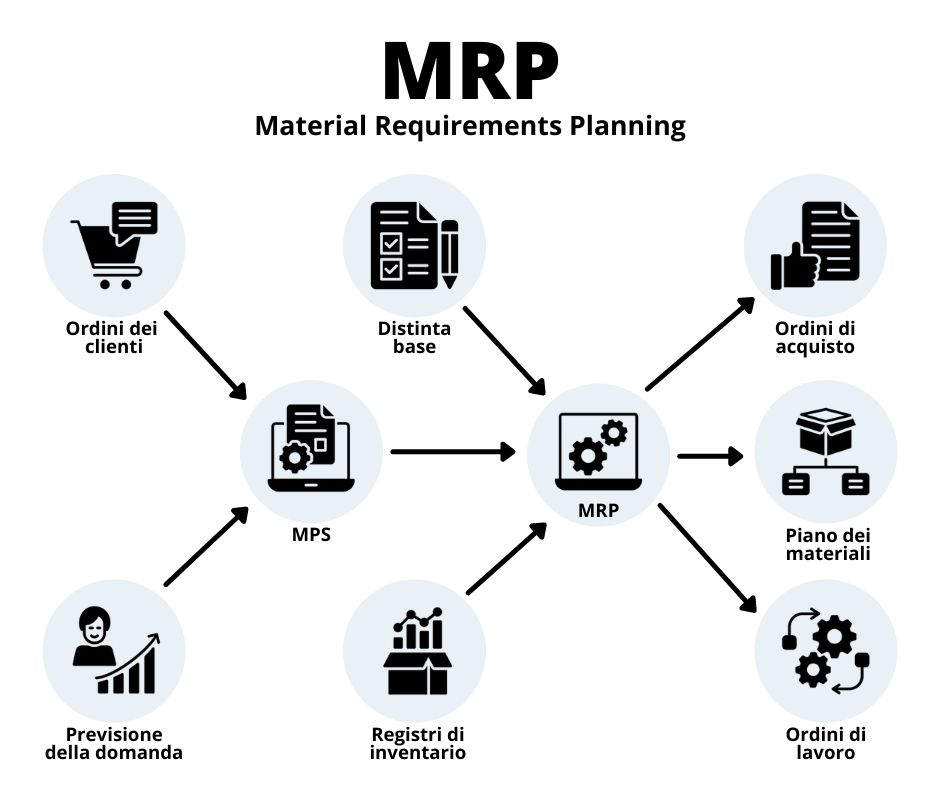

Gli input del sistema MRP

Il sistema MRP ha come compito quello di mantenere le scorte su determinati valori stabiliti e considerati ottimali, riducendo così i costi legati al magazzino e aumentando la produttività e il livello di servizio al cliente. L’algoritmo su cui l’MRP si basa utilizza una serie di input per restituire come output due importanti informazioni relative a quando e quanto ordinare. Gli input da cui parte sono invece tre:

- Il programma di produzione: indica quante unità di ogni referenza vanno prodotte in un dato intervallo di tempo, di solito di breve periodo. Per stabilire i quantitativi da produrre in modo regolare bisogna prendere in considerazione le previsioni della domanda, gli ordini già ricevuti e eventuali vincoli del sistema produttivo.

- La distinta base: precisa da quali e quanti elementi è formato un prodotto finito. Si struttura in più livelli, di solito “livello 0” per il prodotto finito, “livello 1” per i componenti, “livello 2” per i componenti dei componenti. Permette di passare dal programma di produzione del prodotto finito a quello dei suoi componenti.

- Lo stato delle scorte: segnala in tempo reale le giacenze in magazzino di materiali e componenti.

Un esempio di sistema MRP

Consideriamo come esempio un’azienda produttrice di yo-yo che, secondo il master schedule, deve consegnare al cliente uno yo-yo in sette settimane. La distinta base indica le parti che servono per la realizzazione del prodotto, quindi: due parti laterali e un piolo in legno, un pezzo di spago e una scatola di cartone con le istruzioni.

Da un controllo dello stato dell’inventario, emerge che è disponibile solo una delle parti in legno, mentre per le altri componenti non ci sono né scorte né ordini aperti. I tempi di approvvigionamento sono i seguenti: per le parti laterali, cinque settimane; per i pioli, una settimana; per lo spago, una settimana; per le scatole, quattro settimane. Ci vorrà poi un’ulteriore settimana per assemblare il prodotto, così da poterlo spedire alla settima settimana come previsto.

A questo punto bisogna decidere in che modo ordinare le varie parti. Ordinando tutto nello stesso momento, si finirebbe con l’avere la corda e il piolo fermi nel magazzino per cinque settimane. Il che potrebbe essere un problema per ordini di grandi quantità. Poiché l’importante è avere tutti i componenti nella sesta settimana, quella dedicata all’assemblaggio, si può calcolare quando ordinare le altre parti sottraendo da questa data i tempi di consegna.

Gli svantaggi del sistema MRP

I principali svantaggi riscontrabili con l’MRP dipendono dalla necessità di raccogliere e aggiornare i dati necessari in modo continuo. Inoltre, affinché il sistema dia risultati utili, l’integrità dei dati deve essere di almeno il 99%, altrimenti errori nei dati di input produrrebbero dati di output errati. Per ridurre questi errori si possono utilizzare dei sistemi pull e la scansione dei codici a barre.

C’è anche poca flessibilità, perché quando il sistema MRP richiede che venga specificato il tempo di produzione di un prodotto a partire dai suoi componenti, il sistema presuppone poi che il lead time sia sempre lo stesso, indipendentemente dalla quantità prodotta o da altri articoli realizzati in contemporanea.

In aggiunta, se alcuni componenti sono stati aggiornati, ma ci sono ordini sia per la nuova che per la vecchia versione, l’MRP ha bisogno di un sistema di codifica delle parti per monitorare e calcolare correttamente le esigenze per entrambe le versioni.

Un altro limite è che il sistema MRP non tiene conto della capacità massima, restituendo quindi dei risultati difficili da implementare a causa di vincoli legati alla manodopera, alle macchine o alla capacità del fornitore.

Questo limite è stato in gran parte superato con MRP II, che utilizza dati finanziari integrati e prende in considerazione le fluttuazioni dei dati previsionali, creando un controllo a lungo termine. Inoltre, MRP II si può estendere ad altri reparti, come acquisti, marketing e finanza.

Differenze tra MRP ed ERP

L’MRP e l’ERP (Enterprise Resource Planning) sono entrambi due software per la gestione delle attività aziendali, che però differiscono tra loro sia per le funzionalità che a livello strutturale.

La principale differenza tra i due è che gli MRP sono stati pensati e sviluppati appositamente per il settore della produzione e per aumentare in modo progressivo l’efficienza delle scorte. Gli ERP, invece, ampliano le funzionalità dell’MRP supportando al contempo molte altre attività di reparti diversi, come pianificazione e controllo, finanza e contabilità, acquisti, vendite e marketing. I sistemi ERP, nati successivamente a quelli MRP, sono oggi riconosciuti come uno standard.

Da un punto di vista della struttura, il sistema MRP è un sistema unico focalizzato sul fornire poche soluzioni, ma che può essere facilmente combinato con altri software di inventario. Invece l’ERP è un sistema integrato in grado di fornire più soluzioni insieme.

L’evoluzione dell’MRP: il DDMRP

Nel 2011, nella terza edizione del manuale “Orlicky’s Materials Requirements Planning” è stato introdotto un nuovo tipo di MRP, il Demand Driven MRP (abbreviato DDMRP). Si tratta di una tecnica di pianificazione ed esecuzione multilivello che si basa su cinque componenti:

- Posizionamento strategico dell’inventario: è più importante chiedersi dove collocare l’inventario, piuttosto che quanto inventario avere o quando acquistare qualcosa.

- Profili e livello dei buffer: una volta definito il posizionamento strategico, bisogna impostare gli effettivi livelli di questi buffer. Considerato che diversi materiali e diverse parti si comportano in modo diverso, il DDRMP raggruppa nei profili di buffer quelle parti e quei materiali scelti per il rifornimento strategico e che si comportano in modo simile. I buffer tengono in considerazione elementi come il lead time; la variabilità della domanda o dell’offerta; se la parte viene prodotta, acquistata o distribuita; e se sono coinvolti multipli di ordini significativi.

- Aggiustamenti dinamici: nel corso del tempo le caratteristiche individuali e di gruppo possono cambiare, soprattutto se cambiano i fornitori, i materiali, i mercati. I livelli di buffer dinamici permettono di adattarsi a queste modifiche dell’ambiente e delle strategie aziendali.

- Pianificazione basata sulla domanda: sfrutta la potenza di calcolo degli hardware e dei software moderni e si avvantaggia dei nuovi approcci basati sulla domanda. In questo modo il sistema aiuta a prendere decisioni più rapide a livello di pianificazione ed esecuzione.

- Esecuzione visibile e collaborativa: gli ordini di acquisto, di produzione e di trasferimento devono essere gestiti in modo efficace per sincronizzarsi con i cambiamenti che avvengono durante l’orizzonte di esecuzione. Il DDMRP permette di definire un sistema di esecuzione moderno e integrato che accelera la proliferazione di informazioni e di priorità rilevanti.

Questi cinque elementi lavorano insieme per ridurre i limiti dei tradizionali sistemi MRP e l’effetto bullwhip che si può generare in ambienti complessi. Il DDMRP fornisce informazioni utili sulle parti che rischiano di avere un impatto negativo sulla disponibilità pianificata dell’inventario.

Sistema MRP e SAP

I principali sistemi gestionali offrono le funzionalità dell’MRP, incluso SAP. Nello specifico, attraverso SAP è possibile impostare direttamente le funzioni di calcolo del sistema MRP dalle schermate dell’anagrafica dei materiali.

L’MRP analizza l’inventario dei materiali a disposizione, eventuali ordini in uscita e quelli in entrata. In seguito a questa elaborazione, il sistema genera dei messaggi, cosiddetti di eccezione (o exception messages). Alcuni di questi sono informativi, mentre altri richiedono l’intervento del production planner, che ha anche il compito di garantire la correttezza dei dati di schedulazione. I messaggi relativi all’approvvigionamento sono destinati al buyer, che garantisce che questo processo rispecchi le vere esigenze in termini operativi.

I software MRP

I software MRP aiutano a pianificare la produzione in modo rapido e affidabile, garantendo totale visibilità del processo produttivo. Come CyberPlan, che racchiude in un unico strumento la possibilità di avere il controllo completo su tutta la fabbrica.

Un processo produttivo efficiente permette di avere un piano di consegne affidabile e che risponde alle richieste del mercato. Il livello di servizio viene massimizzato anche grazie alla completa visibilità sulle risorse e sulla loro disponibilità. Contatta adesso un esperto pronto a supportarti in questa evoluzione di metodi e processi!