Con l’aumento della richiesta di personalizzazione e l’espandersi della mass customization le produzioni su commessa stanno assumendo un ruolo sempre più importante nel panorama produttivo. Cresce la richiesta di prodotti personalizzati in un mercato che sta cambiando rapidamente e sta diventando sempre più esigente in termini di affidabilità, velocità e flessibilità.

Le produzioni a commessa si trovano oggi a gestire la loro naturale complessità affiancandola ad obiettivi di performance sempre più elevati. Controllare e gestire al meglio la produzione diventa quindi la chiave per competere e rispondere a questo mercato. Dotarsi di strumenti non adeguati in questo periodo può portare facilmente e improvvisamente a forti ritardi nelle consegne, numerosi mancanti (nonostante alti valori di WIP) e forti inefficienze, specialmente in termini di On-Time Delivery. Dotarsi degli strumenti adeguati metterà l’azienda in una posizione di forte vantaggio rispetto alle aziende che non avranno colto per tempo i cambiamenti e le sfide del mercato.

La produzione su commessa

Nella produzione su commessa, l’intero ciclo produttivo è orientato sul cliente e quindi gestito attorno ad esso. Solo dopo il ricevimento dell’ordine inizia il ciclo di approvvigionamento delle materie prime, le lavorazioni di produzione ed eventualmente il disegno di ingegneria in caso di ETO (Engineering to Order).

- Date di consegna – I clienti hanno bisogno di date di consegna affidabili. Per questo le vendite chiedono al reparto di pianificazione di fornire date su cui poter fare affidamento già in fase di trattativa. Ciò può non essere così immediato in un contesto in cui il prodotto deve essere ancora ingegnerizzato e progettato. Queste date devono poi essere rispettate durante l’intero ciclo produttivo della commessa in maniera da rispettare L’OTD (On-Time Delivery). Per farlo è necessario avere visibilità di tutti i vincoli: di capacità, di risorse e di materiali.

- Lead time – Le date di consegna promesse al cliente devono dunque essere rispettate ma le aziende devono al contempo garantire il lead time minore possibile. Per ridurre il lead time è essenziale ottimizzare i processi produttivi interni saturando macchinari e risorse. Il raggiungimento della miglior organizzazione di risorse e processi spesso causa un aumento della complessità della pianificazione. Gli aspetti che risultano indispensabili al raggiungimento della miglior organizzazione sono il calcolo dei vincoli di fabbrica, la comunicazione ed il coordinamento tra i reparti.

- Produttività – La produttività e la riduzione dei costi sono raggiungibili grazie alla saturazione di macchinari e risorse. Per fare ciò risulta dunque indispensabile disporre della massima visibilità di tutti i vincoli della supply chain, ovvero dei colli di bottiglia.

- Reattività agli imprevisti – Un prodotto ETO è per sua natura facilmente soggetto a molteplici variazioni e modifiche che spesso avvengono in corso d’opera. Reagire a modifiche e altri imprevisti che possono occorrere nelle diverse fasi del ciclo produttivo è dunque cruciale per un’azienda che produce su commessa.

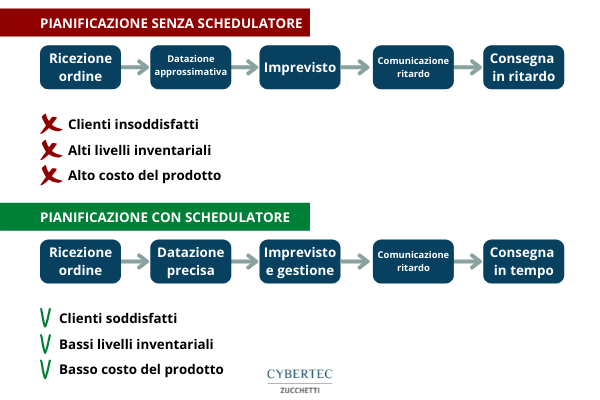

Per ottenere tutti questi risultati è dunque indispensabile disporre di strumenti in grado di dare massima visibilità sulla supply chain aziendale, per allineare le risorse con le richieste del mercato. Molte aziende sono convinte di pianificare con il proprio gestionale per la quale hanno investito tempo e denaro ma nella maggior parte dei casi non è così. Spesso ci si accorge di ciò quando ormai il livello di On-Time Delivery si è abbassato, i costi in magazzino si sono alzati e in produzione è un continuo lavorare in emergenza.

La tua azienda pianifica le commesse di produzione con il gestionale?

Molte aziende che producono su commessa, iniziano pianificando la produzione sul gestionale aziendale, per poi spostarsi man mano a pianificare su Excel e Project (a tal proposito potrebbe interessarti l’articolo “5 rischi del pianificare la produzione con Excel“). Questi due strumenti, servono alla pianificazione per aumentare la flessibilità e rendere i loro dati in formato grafico e quindi più facilmente comprensibili. Ma allo stesso tempo permettono di elaborare solo una parte dei dati necessari per la pianificazione su commessa e non sono integrati né al gestionale né tra di loro. Queste mancanze creano nel tempo enorme lavoro manuale portando a risultati approssimati e incapaci di allineare le attività delle varie aree (ufficio tecnico, acquisti, produzione e commerciale).

Nel tempo questi strumenti a supporto dei processi di pianificazione portano a lavorare per emergenze causando un calo dell’on-time delivery e nonostante un aumento dei costi in magazzino iniziano ad essere sempre più frequenti i materiali mancanti e quindi i fermi macchina. La scarsa visibilità della produzione rende incapace il team di pianificazione di prendere decisioni efficaci, con il rischio di gravi emergenze che comportano costi e ritardi di consegna.

Queste difficoltà possono essere efficacemente eliminate dando al proprio reparto di pianificazione i giusti strumenti che permettano di avere piena visibilità della produzione, lavorando su tutti i dati necessari rimanendo integrati al proprio gestionale. La soluzione che si è dimostrata in grado di dare le migliori capacità di gestione e controllo della produzione su commessa è quella basata sull’utilizzo di un sistema di Advanced Planning System (APS).

Advanced Planning System: visibilità, potenza e flessibilità all’ERP

Oggi è possibile migliorare notevolmente la capacità di governo delle aziende che operano a commessa attraverso l’estensione delle capacità dell’ERP utilizzato con una soluzione APS.

L’APS è un applicativo software che supporta il processo decisionale per la creazione di piani di produzione e acquisti. Attraverso algoritmi matematici evoluti permette di simulare l’intera fabbrica permettendo di anticipare possibili problemi e reagire in tempo per risolverli prima che si verifichino. L’APS è lo strumento che permette al pianificatore di:

- Datare in tempo reale e in modo affidabile le commesse per mantenere un elevato livello di On-Time Delivery;

- Gestire i carichi delle risorse per mantenere un elevato livello di saturazione massimizzando l’efficienza;

- Allineare la produzione con gli acquisti per evitare mancanti e bilanciare i magazzini con le effettive necessità produttive;

- Individuare in modo preventivo i materiali critici ed i colli di bottiglia;

- Ridurre i lead time di produzione.

I piani generati da un APS sono di qualità elevata e richiedono molta meno attività manuale da parte del planner per essere generati e mantenuti.

On time delivery KPI

La performance di On-Time Delivery si riferisce al calcolo del rapporto tra le righe dell’ordine cliente spedite entro la data di consegna richiesta dal cliente (o promessa al cliente) e il numero totale di righe dell’ordine cliente. Di solito questo valore è espresso in percentuale e può essere calcolato su diversi periodi di misurazione.

CyberPlan: L’Advanced Planning System di Cybertec

CyberPlan è un potente e innovativo APS che dal 1991 supporta la pianificazione e schedulazione della produzione di migliaia di aziende in tutto il mondo: aziende che vanno dalla piccola-media impresa tipica del territorio italiano alla grande multinazionale di oltre oceano.

Ogni giorno queste aziende affrontano gli imprevisti e i cambiamenti negli scenari produttivi grazie alla soluzione APS garantendo al management il rispetto di KPI fondamentaly quali l’On-Time Delivery o l’indice di rotazione delle materie.

La soluzione di Cybertec è stata certificata ufficialmente dal DDI, ma non si ferma qua. CyberPlan infatti è stato certificato come software DDMRP alla sua prima valutazione, cosa che è avvenuta in rarissimi casi e che è stata lodata pubblicamente da Chad Smith, fondatore del DDI. L’ottenimento della certificazione a pieni voti, alla prima valutazione, dimostra la bontà della soluzione e la maturità delle logiche e tecniche che utilizza. Si tratta di una garanzia di funzionamento e risultato che ti consente di scegliere CyberPlan con la sicurezza di un partner serio e professionale.

Casi di successo nella produzione a commessa

Molte aziende che producono su commessa utilizzano CyberPlan per aumentare la competitività sul mercato. Aziende come Ansaldo Energia, General Electric (baker Hughes), ABB, Siemens Trasformers, Breton, Cefla e molte altre. Scopri come raggiungere l’On-time delivery nella produziona a commessa scaricando la guida gratuita QUI.