Modulblok, leader dans la production de systèmes de stockage et de logistique d’entrepôt, s’est toujours concentré sur la garantie du meilleur niveau de service à ses clients. Avec cet objectif, en 2008, elle a entamé un important processus de transformation qui lui a permis de donner des dates de livraison fiables, en réduisant le délai de livraison et en maximisant l’efficacité de la production. Andrea Peressi, responsable de la planification de la production chez Modulblok, nous raconte le parcours de transformation qui a vu de nombreux projets d’amélioration. Parmi ceux-ci, les principaux ont été l’introduction des principes de la production Lean et la mise en œuvre d’un système de planification et de planification avancées (APS).

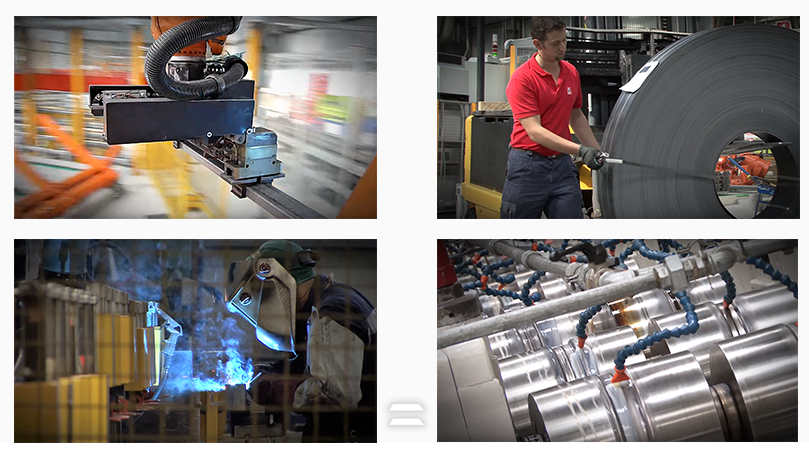

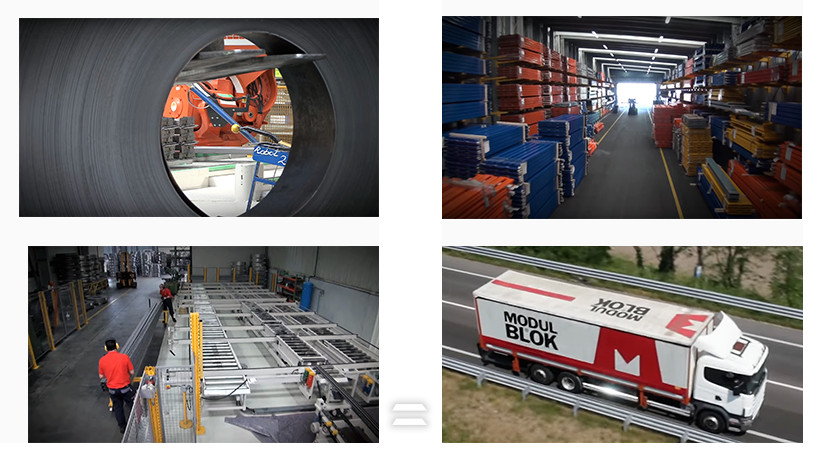

L’entreprise, synonyme de performance et d’innovation

Modulblok représente la référence pour la production de systèmes de stockage et de logistique d’entrepôt, la mission de l’entreprise est en effet d’obtenir des entrepôts organisés, performants et sûrs. Pour ce faire, l’entreprise respecte des principes vertueux tels que l’amélioration continue et la recherche de solutions personnalisées, originales et innovantes. L’entreprise a pour priorité de créer une nouvelle culture, visant à éviter le gaspillage, la pollution et les activités à faible valeur ajoutée, en se basant sur l’optimisation de l’espace, du temps et des coûts. Modulblok fonctionne également selon les principes du Lean Thinking pour minimiser le gaspillage et améliorer la sécurité sur le lieu de travail, en créant un cercle vertueux de plus en plus compétitif.

Rendre le processus de planification efficace et rationalisé

Le besoin d’amélioration et de transformation est né de multiples facteurs qui ont ainsi poussé l’entreprise à adopter de nouveaux processus et solutions. La recherche et la mise en œuvre d’une solution APS pour la planification et l’ordonnancement avancés de la production était l’un d’entre eux. L’entreprise était dotée d’un système de gestion qui, cependant, n’était pas en mesure de soutenir la gestion efficace d’un mélange entre l’environnement de la commande et l’environnement des besoins et de générer des informations concernant les charges et les ordres de production. Le processus était donc manuel et la production était gérée à vue, les délais nécessaires pour calculer les délais de livraison étaient trop longs et plus durables pour le niveau de service souhaité par l’entreprise ; le même temps de passage devait ensuite être considérablement réduit pour augmenter la compétitivité de l’entreprise.

Les principaux objectifs attendus de la mise en œuvre des nouveaux processus et outils étaient donc :

- Augmenter la fiabilité des dates de livraison et la rapidité de leur traitement ;

- Réduire le temps nécessaire à l’élaboration des plans de production ;

- Obtenir la plus grande visibilité possible sur le processus de production ;

- Faciliter la communication entre les opérations et la direction.

Le parcours de 2008 à aujourd’hui

Le projet est parti dans le respect des meilleures pratiques du secteur, et donc de l’amélioration des données de départ, grâce à l’introduction d’un système de collecte de données pour optimiser les changements de cycle et les données des différentes bases. De là est née la nécessité d’un outil capable de donner de la visibilité sur les charges et de confirmer rapidement et avec certitude au service commercial les dates de livraison possibles.

Le premier choix effectué, en termes de solution APS, s’est avéré insatisfaisant car l’outil choisi prenait trop de temps pour élaborer un plan d’ordonnancement et n’était donc pas conforme aux objectifs de l’entreprise.

La détermination à rechercher la meilleure solution a ensuite conduit l’entreprise à effectuer un processus de sélection de logiciels qui s’est avéré intéressant et engageant et qui a conduit au choix de la solution CyberPlan, grâce à ses caractéristiques et à sa qualité. L’APS de Cybertec a ainsi été mise en œuvre en l’espace de quelques mois.

Au fil du temps, l’entreprise s’est développée et avec elle, certains outils et processus ont également varié. L’utilisation du logiciel CyberPlan s’est poursuivie sans interruption même lorsque le logiciel de gestion a été modifié. L’ingénieur Peressi raconte : « Garder CyberPlan actif dans une période de transition délicate comme celle du gestionnaire a permis d’éviter le risque d’arrêter la production et a garanti le même niveau élevé de service aux clients.«

Une autre caractéristique de Modulblok est d’opérer selon les principes du Lean Thinking, ce qui en fait un cas exceptionnel, puisque l’entreprise travaille sur commande. Le passage à opérer selon cette philosophie a vu l’utilisation de l’outil CyberPlan comme support de gestion à Kanban. En effet, sur CyberPlan, les étiquettes Kanban ont été numérisées et les simulations calculent les quantités nécessaires.

Un autre progrès dans l’utilisation de l’outil a été l’ouverture de celui-ci à des rôles autres que la planification et l’ordonnancement de la production. Le partage des plans tant avec la direction qu’avec les départements achats et ventes a permis d’augmenter considérablement la communication intra-entreprise et le partage des connaissances, tout en réduisant le temps nécessaire pour répondre aux clients.

Résultats obtenus dans ce parcours

Ce processus vertueux de transformation de la programmation de la production avec l’installation de CyberPlan, a permis d’atteindre des objectifs ambitieux et capables de faire la différence par rapport à la concurrence :

- Atteindre le niveau de service de 98 % ;

- Réduction des délais d’exécution de 60 % ;

- Réduction du coût de la planification de 50 % ;

- Forte réduction des manquants.

En outre, note Andrea Peressi, « non seulement nous avons réduit de moitié le coût de la planification, mais nous avons normalisé l’ensemble du processus. La standardisation du processus couplée à l’intuitivité de CyberPlan, permet aux nouveaux planificateurs d’être parfaitement opérationnels en une ou deux semaines, en réduisant complètement les coûts de passages de livraison ».

Les conseils de Modulblok pour choisir un logiciel APS pour la fabrication sur commande

L’expérience vécue permet à Modulblok de suggérer quelques précautions à prendre au moment d’entreprendre une sélection logicielle pour choisir un APS :

- Bien sûr, aborder le processus de manière organisée et avec la bonne équipe de soutien garantit une bonne réussite du projet. Cela est particulièrement vrai en ce qui concerne les données utilisées par le système, qu’il est bon de conserver dans la seule base de données du logiciel de gestion pour garantir l’univocité de la source ;

- En plus de cela, il est utile de considérer la capacité de l’APS à être facilement intégrable avec les autres systèmes d’information de l’entreprise ;

- Il faut également tenir compte du fait que l’APS est un départemental, c’est-à-dire une solution spécifique et spécialisée, qui ne devrait pas chercher à enlever des fonctionnalités au gestionnaire, mais à les améliorer. L’ERP (ou de gestion), d’autre part, a des objectifs et des buts différents, c’est pourquoi il présente des technologies et des logiques différentes de celles d’un logiciel avancé de planification et d’ordonnancement ;

- Choisir l’APS le plus adapté à vos besoins et avec des performances importantes en termes de vitesse de calcul et de graphisme minimise les ressources nécessaires et augmente les avantages découlant de son installation ;

- Une fois que vous avez choisi l’APS le plus approprié, il est essentiel de le configurer et de le modéliser : plus l’APS est « adhérent » à l’entreprise, plus les plans que cela produira seront bons.

Demander une démo de CyberPlan

{{cta(‘ab85071a-d654-4295-bbad-b8e8302eeff7’)}}