Si vous travaillez dans des entreprises manufacturières, alors probablement oui, mais tout le monde ne sait pas ce que ce terme signifie.

Découvrons l’origine et la signification de cette méthodologie introduite pour la première fois dans la seconde moitié des années quatre-vingt par Bob Galvin et Bill Smith et diffusée au début chez Motorola, puis dans d’autres entreprises importantes, telles que General Electric, Toyota, Honeywell et Microsoft.

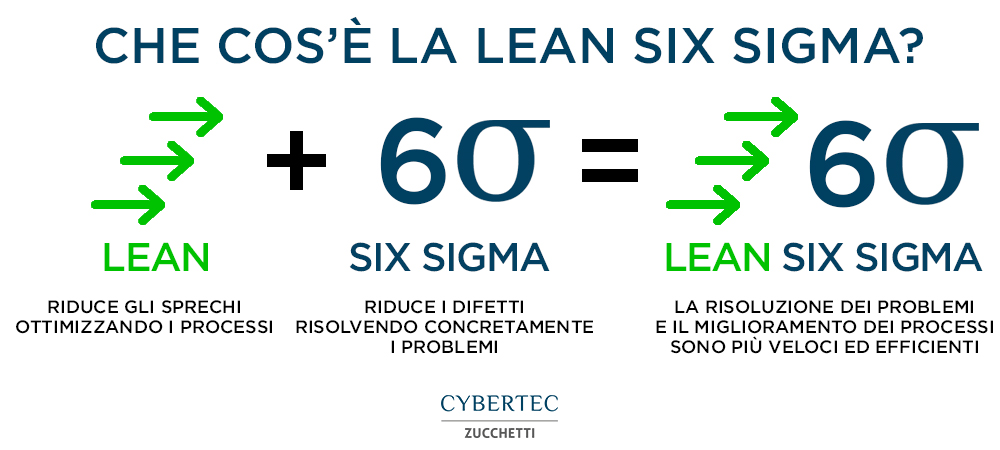

Qu’est-ce que le Lean Six Sigma ?

C’est un outil d’approche très puissant pour augmenter la compétitivité de l’entreprise qui naît de la synthèse de deux méthodologies, le Lean et le Six Sigma.

Le Lean Six Sigma, également connu sous le nom de Lean Six Sigma ou Lean 6σ est une méthodologie moderne et extrêmement rigoureuse dans la gestion des organisations qui vise à atteindre l’excellence, l’optimisation et la minimisation du gaspillage.

Le LSS se concentre sur 7 principes clés :

- Focalisation sur le client ;

- Identifier et comprendre comment le travail est réellement fait et quel est le flux de valeur au cours du processus ;

- Organiser, améliorer et fluidifier le flux du processus ;

- Élimination des déchets et des passages inutiles (c’est-à-dire qui n’apportent pas de valeur ajoutée) ;

- On prend des décisions basées sur des faits et toujours rendre le processus plus robuste ;

- Implication des personnes dans le projet d’amélioration du processus ;

- Aborder de manière systémique et structurée toutes les activités d’amélioration.

En particulier, il s’agit d’un programme de gestion de la qualité qui repose sur le contrôle de l’écart quadratique moyen dans le but d’amener la qualité d’un produit à un certain niveau, particulièrement favorable au consommateur final.

L’objectif de la méthode Lean Six Sigma est d’atteindre un contrôle du processus de production pouvant atteindre 3,4 pièces défectueuses par million d’unités produites.

La variabilité du processus de production est donc extrêmement restreinte, raison pour laquelle, au départ, l’opinion commune était qu’il était impossible à atteindre, mais certaines industries et secteurs ont montré qu’un tel objectif est réalisable.

Les progrès offerts par cette méthode sont dus au fait qu’elle vise à l’élimination des défauts et des gaspillages plutôt qu’à la simple amélioration de la performance moyenne.

À quoi sert le Lean Sei Sigma ?

Au cours des années soixante-dix et de la première moitié des années quatre-vingt, de nombreuses entreprises actives dans le secteur technologique ont connu une croissance rapide et constante, ce qui, combiné à la disponibilité considérable de ressources technologiques, a permis d’innover continuellement et rapidement leurs produits. Le scénario était celui d’une concurrence acharnée sur le plan de l’innovation technologique, dans laquelle l’attention était de plus en plus portée sur la phase de conception et de réalisation du produit avec une tendance à négliger les attentes du client. Il y avait donc une prise de conscience d’une déconnexion imminente des produits de ce qui était les besoins du consommateur et donc l’intuition de certaines entreprises qu’il était important que le progrès technologique soit accompagné par la satisfaction des besoins des clients, qui devaient être accueillis et dépassés.

Quelle est la méthodologie du Lean Six Sigma ?

La qualité est inversement proportionnelle à la variabilité et, par conséquent, l’amélioration de la qualité est due à la réduction de la variabilité du produit et à la réduction des déchets. En bref, la variabilité est notre « ennemi » et, par conséquent, la méthodologie Lean Six Sigma a pour objectif principal de la réduire. Selon cette méthodologie, l’objectif à atteindre est d’avoir 6 écarts types entre le centre de production et les limites supérieure et inférieure de spécification. Sur ces bases, on peut parler d’Algorithme DMAIC pour l’amélioration de processus existants ou d’Algorithme DMADV pour la réingénierie ou la création d’un nouveau processus de production.

Algorithme DMAIC :

- Définir (Définir) : le groupe de travail doit identifier le produit à améliorer, traduire les besoins du client en exigences (ou CTQ – Critical to Quality), identifier les participants et développer une planification de haut niveau ;

- Mesurer (Measure) : évaluation du niveau de performance actuel par rapport aux exigences identifiées de la phase précédente. Le niveau actuel de sigma peut également être calculé pour comparer les résultats avec les normes requises ;

- Analyser (Analyze) : sur la base des données mesurées, des techniques statistiques sont appliquées pour identifier les causes des défauts et pour quantifier dans quelle mesure chaque cause (ou l’interaction entre elles) influence l’exigence étudiée et sa variance ;

- Améliorer (Improve) : les améliorations sont proposées et mises en pratique, après avoir bien compris les causes des défauts.

- Contrôler (Control) : À ce stade, le processus est contrôlé, afin de le standardiser et de le stabiliser.

À celles-ci ont été ajoutées par la suite :

- Reconnaître (Recognize) : mise au point de la stratégie d’intervention, (niveau zéro du DMAIC) ;

- Standardiser (Standardise) : définition et codification des meilleures pratiques, (niveau six du DMAIC) ;

- Intégrer (Integrate) : actions complémentaires à l’appui de la philosophie adoptée, (niveau sept du DMAIC).

Algorithme DMADV :

- Définir (Définir) le processus et identifier où il pourrait ne pas répondre aux attentes du client et de la stratégie de l’entreprise ;

- Mesurer (Mesurer) le processus et déterminer s’il répond aux attentes du client ;

- Analyser (Analyze) les options nécessaires pour définir des alternatives ;

- Concevoir (Conception) des changements d’amélioration du processus afin de satisfaire le client ;

- Vérifier (Vérifier) que les améliorations ont atteint les attentes du client.

Cette approche est connue sous l’acronyme DMADV, des initiales des différentes étapes qui sont étroitement liées à ce que le client veut du produit ou du service.

Outils pour soutenir le Lean Six Sigma pour les processus de production

Le Lean Six Sigma est une excellente méthodologie, mais elle peut s’avérer complexe à maintenir et nécessite donc des outils pour soutenir ce qui est efficace et pour soutenir également la gestion des processus de production.

Dans l’optique LSS, CyberPlan est l’outil de conception et de vérification du processus de planification de la production.

Grâce à sa modélisation de processus et à sa simulation, il permet non seulement d’intervenir de manière dynamique et efficace, mais il devient également l’outil sur lequel baser l’ingénierie du processus et ainsi le rendre robuste et efficace.

En résumé, il répond aux questions typiques du Lean Six Sigma, à savoir :

- Centré sur le client : délais de livraison et exhaustivité de la commande.

- Il modélise la façon dont le travail est réellement effectué et quel est le flux de valeur au cours du processus.

- Organise, améliore et fluidifie le flux du processus.

- Identifie les gaspillages, par exemple de disponibilité et les goulots d’étranglement (c’est-à-dire ceux qui n’apportent pas de valeur ajoutée).

- Il propose des solutions basées sur des faits, à travers la simulation.

- Implique les personnes dans le projet d’amélioration du processus. Un projet de programmation nécessite en effet l’implication des personnes, de la planification au commercial, en passant par la production, les achats, etc.

- Il permet d’aborder de manière systémique et structurée toutes les activités d’amélioration.

Cet article a été réalisé avec la précieuse contribution de l’ingénieur Maurizio Panighello, Black Belt Lean Six Sigma et fondateur de Thera, société de conseil en entreprise, développeurs de logiciels et partenaires de longue date de Cybertec.

Découvrez comment améliorer votre processus de production

Contactez un expert en matière de Supply Chain et découvrez comment augmenter les performances de votre production. Découvrez comment le logiciel CyberPlan, qui utilise la méthodologie Agile, vous permet de planifier et de programmer la production de manière avancée, en respectant les méthodologies Lean et Six Sigma. Contactez-nous sans engagement.