Se lavorate all’interno di aziende manifatturiere allora probabilmente sì, ma non tutti sanno cosa significa questo termine.

Andiamo a scoprire origine e significato di questa metodologia introdotta per la prima volta nella seconda metà degli anni ottanta da Bob Galvin e Bill Smith e diffusasi all’inizio in Motorola ed in seguito in altre aziende importanti, quali General Electric, Toyota, Honeywell e Microsoft.

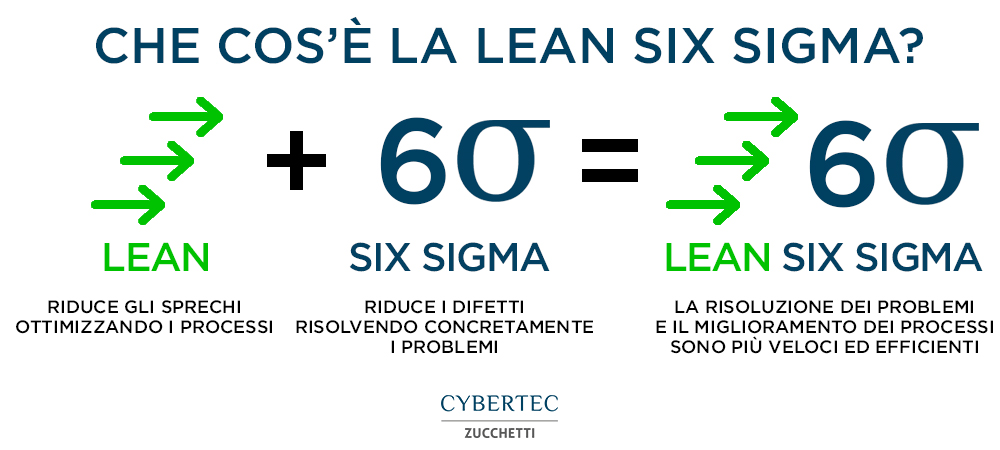

Che cos’è il Lean Six Sigma?

È uno strumento di approccio potentissimo per incrementare la competitività aziendale che nasce dalla sintesi di due metodologie, la Lean e la Six Sigma.

La Lean Sei Sigma, anche nota come Lean Six Sigma o Lean 6σ è una metodologia moderna ed estremamente rigorosa nella gestione delle organizzazioni che ha come scopo quello di raggiungere l’eccellenza, l’ottimizzazione e la minimizzazione degli sprechi.

Il LSS è focalizzato su 7 principi chiave:

- Focalizzazione sul cliente;

- Identificare e comprendere come realmente il lavoro viene fatto e qual è il flusso di valore durante il processo;

- Organizzare, migliorare e rendere più fluido il flusso del processo;

- Rimozione degli sprechi e dei passaggi inutili (cioè che non portano valore aggiunto);

- Si prendono decisioni basate sui fatti e sempre rendere il processo più robusto;

- Coinvolgimento delle persone nel progetto di miglioramento del processo;

- Affrontare in modo sistemico e strutturato tutte le attività di miglioramento.

In particolare è un programma di gestione della qualità che si basa sul controllo dello scarto quadratico medio con lo scopo di portare la qualità di un prodotto a un determinato livello, particolarmente favorevole per il consumatore finale.

L’obiettivo del metodo Lean Six Sigma è quello di raggiungere un controllo del processo produttivo tale da arrivare a 3,4 parti difettose per milione di unità prodotte.

La variabilità del processo produttivo risulta pertanto estremamente ristretta, motivo per cui inizialmente l’opinione comune era che fosse impossibile da raggiungere, tuttavia alcune industrie e settori hanno dimostrato che un simile obiettivo è raggiungibile.

Il progresso offerto da questo metodo è dovuto al fatto che mira all’eliminazione dei difetti e degli sprechi piuttosto che al semplice miglioramento della prestazione media.

A cosa serve il Lean Sei Sigma?

Nel corso degli anni settanta e della prima metà degli anni ottanta molte società attive nel settore tecnologico conobbero una rapida e costante crescita, cosa che unita alla notevole disponibilità di risorse tecnologiche diede la possibilità di innovare continuamente e in tempi brevi i propri prodotti. Lo scenario era quello di un’accesa competizione sul piano dell’innovazione tecnologica, in cui l’attenzione era rivolta in misura crescente verso la fase di progettazione e di realizzazione del prodotto con la tendenza a trascurare le aspettative del cliente. Vi fu dunque una presa di coscienza riguardo un imminente scollamento dei prodotti da quelle che erano le esigenze del consumatore e pertanto l’intuizione da parte di alcune aziende del fatto che era importante che il progresso tecnologico fosse accompagnato dal soddisfacimento delle esigenze dei clienti, che andavano accolte e superate.

Qual è il metodologia del Lean Six Sigma?

La qualità è inversamente proporzionale alla variabilità e di conseguenza il miglioramento della qualità è dato dalla riduzione della variabilità del prodotto e dalla riduzione degli sprechi. Insomma, la variabilità è il nostro “nemico” e pertanto la metodologia Lean Six Sigma ha come obiettivo principale quello di ridurla. Secondo questa metodologia l’obiettivo da raggiungere è quello di avere 6 deviazioni standard tra il centro della produzione ed i limiti superiore ed inferiore di specifica. Su queste basi si può parlare di Algoritmo DMAIC per il miglioramento di processi esistenti oppure di Algoritmo DMADV per la reingegnerizzazione o creazione di un nuovo processo produttivo.

Algoritmo DMAIC:

- Definire (Define): il gruppo di lavoro deve identificare il prodotto da migliorare, tradurre i bisogni del cliente in requisiti (o CTQ – Critical to Quality), identificare i partecipanti e sviluppare una pianificazione di alto livello;

- Misurare (Measure): valutazione del livello di prestazione attuale con riferimento ai requisiti individuati della fase precedente. Si può calcolare anche l’attuale livello di sigma per confrontare i risultati con gli standard richiesti;

- Analizzare (Analyze): sulla base dei dati misurati, si applicano le tecniche statistiche per individuare le cause dei difetti e per quantificare in che misura ogni causa (o l’interazione tra esse) influenza il requisito studiato e la sua varianza;

- Migliorare (Improve): si propongono e si mettono in pratica i miglioramenti, dopo aver compreso a fondo le cause dei difetti.

- Controllare (Control): In questa fase si controlla il processo, al fine di standardizzarlo e stabilizzarlo.

A queste sono state aggiunte successivamente:

- Riconoscere (Recognize): messa a punto della strategia di intervento, (livello zero del DMAIC);

- Standardizzare (Standardise): definizione e codifica della best practice, (livello sei del DMAIC);

- Integrare (Integrate): azioni complementari a supporto della filosofia adottata, (livello sette del DMAIC).

Algoritmo DMADV:

- Definire (Define) il processo e individuare dove potrebbe non raggiungere le aspettative del cliente e della strategia aziendale;

- Misurare (Measure) il processo e determinare se questo raggiunge le aspettative del cliente;

- Analizzare (Analyze) le opzioni necessarie a definire alternative;

- Progettare (Design) cambi migliorativi al processo in modo da soddisfare il cliente;

- Verificare (Verify) che i miglioramenti abbiano raggiunto le aspettative del cliente.

Questo approccio è noto con l’acronimo DMADV, dalle iniziali dei vari step i quali sono strettamente legati a ciò che il cliente desidera dal prodotto o servizio.

Strumenti per supportare la Lean Six Sigma per i processi produttivi

La Lean Six Sigma è un’ottima metodologia ma può risultare complessa da mantenere e quindi necessità di strumenti a supporto per ciò che sia efficace e di supporto anche nella gestione dei processi produttivi.

Nell’ottica LSS CyberPlan è lo strumento di Design e di Verify del processo di programmazione della produzione.

Grazie alla sua modellazione di processo e alla simulazione dello stesso non solo permette di intervenire in modo dinamico ed efficiente, ma diventa lo strumento sul quale basare l’ingegnerizzazione del processo e quindi renderlo robusto ed efficiente.

In sintesi risponde alle domande tipiche della Lean Six Sigma ovvero:

- Focalizzato sul cliente: tempi di consegna e completezza dell’ordine.

- Modellizza come viene fatto realmente il lavoro e qual è il flusso di valore durante il processo.

- Organizza, migliora e rendere più fluido il flusso del processo.

- Identifica gli sprechi ad es. di disponibilità ed i colli di bottiglia (cioè ciò che non portano valore aggiunto).

- Propone soluzioni basate sui fatti, attraverso la simulazione.

- Coinvolge le persone nel progetto di miglioramento del processo. Un progetto di programmazione richiede infatti il coinvolgimento delle persone, dalla pianificazione al commerciale, passando per la produzione, gli acquisti, etc.

- Permette di affrontare in modo sistemico e strutturato tutte le attività di miglioramento.

Questo articolo è stato realizzato con il prezioso contributo dell’ing. Maurizio Panighello, Black Belt Lean Six Sigma e fondatore di Thera, azienda di consulenza aziendale, sviluppatori di software e partner di Cybertec di lungo corso.

Scopri come migliorare il tuo processo produttivo

Contatta un esperto in materia di Supply Chain e scopri come aumentare le performance della tua produzione. Scopri in che modo il software CyberPlan, che utilizza la metodologia Agile, ti permette di pianificare e schedulare la produzione in maniera avanzata, rispettando le metodologie Lean e Six Sigma. Contattaci senza impegno.