Combien de méthodes de production ? On en identifie traditionnellement quatre et l’Engineer To Order est l’un d’entre eux. L’ETO est l’un des processus les plus complets et complexes, qui permet la conception et la création de produits personnalisés selon les demandes spécifiques du client. Découvrez ce qu’il est et comment il se développe.

Qu’est-ce que l’Engineer To Order (ETO)

L’Engineer To Order, en abrégé ETO, est un type de production dans lequel un produit est conçu et fabriqué après l’arrivée de la commande. En utilisant la méthode ETO, un producteur peut répondre pleinement aux besoins du client. L’ETO est idéalement conçu pour les entreprises qui fabriquent des produits hautement configurables et nécessite souvent une grande implication du client dans les phases de conception et de réalisation.

Différences avec le Make to Order (MTO)

Une autre méthode de production assez connue est le Make To Order, ou MTO, dans lequel les produits sont fabriqués sur commande. Si nous comparons le MTO avec l’ETO, il existe des différences considérables, en particulier en ce qui concerne la complexité.

Généralement, les entreprises qui utilisent le processus de production MTO disposent d’un produit standardisé que les clients peuvent personnaliser de manière spécifique. Ces possibilités comprennent des options relatives aux dimensions du produit, des composants supplémentaires ou des matériaux différents. Lorsqu’un client passe une commande, l’entreprise peut donc commencer à la produire immédiatement en utilisant les projets existants et disponibles.

Les entreprises utilisent la méthode ETO en revanche vont plus loin, en termes de personnalisation, et les clients peuvent commander des options vraiment personnalisées et uniques, spécialement conçues pour leurs besoins. Ce type de produits nécessite souvent des délais de livraison importants car la commande doit être passée par l’entreprise.

En prenant comme exemple une entreprise qui fabrique des chaises, celle-ci peut choisir de les produire en mode MTO en donnant au client la possibilité de choisir différentes formes, couleurs, détails tels que le rembourrage ou les coutures. Choisir au lieu de les produire avec le mode ETO pourrait permettre au client de choisir n’importe quoi, des formes supplémentaires aux formes standard, avec des designs uniques spécialement conçus pour le client, ou de choisir n’importe quel détail, des rembourrages fabriqués avec des matériaux innovants, aux revêtements faits de tissus particuliers.

Cet exemple simplifie la réalité des faits mais permet de comprendre les différences entre les deux systèmes, notamment en termes de quantité de travail nécessaire pour réorganiser le processus de production pour passer d’une méthode MTO à ETO. Par exemple, le second étant un processus qui implique une partie créative beaucoup plus pertinente que le premier, il nécessite une collaboration avec le client beaucoup plus étroite.

Les avantages de l’Engineer to Order

L’ingénierie de la commande présente des avantages tant pour le client que pour le fabricant. D’une part, il permet de trouver des produits qui ne sont pas facilement disponibles sur le marché, répondant ainsi à des besoins spécifiques. D’autre part, le fabricant ne démarre la production que lorsqu’il connaît la demande exacte et les exigences spécifiques. Cela crée une combinaison gagnante entre la satisfaction du client qui peut atteindre des niveaux même très élevés et contre la valeur obtenue par le fabricant.

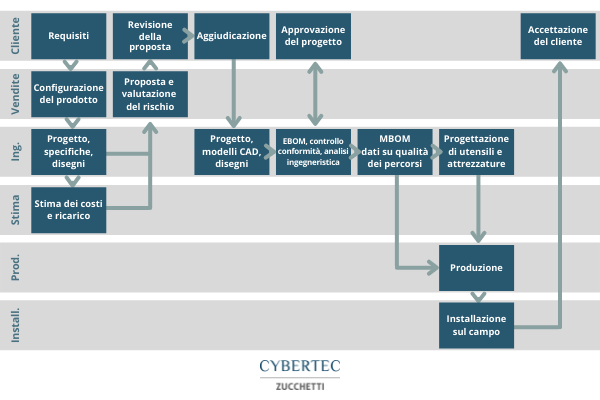

Le workflow de l’ingénieur à la commande

Il est intéressant d’analyser le flux de travail d’un ETO, qui est logiquement très différent de celui d’un MTS (Make To Stock). En fait, il présente des étapes supplémentaires qui nécessitent une étude et une évaluation des deux côtés, à la fois des ventes et du design/conception. Il nécessite également un système de changement précis à travers le processus de production et nécessite un contrôle et une vérification continus des coûts pour s’assurer que les conditions de production du monde réel restent dans la structure de coûts prévue. Voici les étapes de base du workflow ETO :

- Sales Engineering : un ordre de production commence généralement par la demande d’un devis (également connu sous le nom de Request For a Quote, ou RFQ). À ce stade, le client souligne quelles sont ses demandes, également en termes d’exigences et de fonctionnalité du produit fini. Une fois qu’une demande de devis arrive, le personnel des ventes travaille en étroite collaboration avec l’ingénierie du produit pour réaliser une estimation qui réponde aux demandes du client en permettant à l’entreprise d’atteindre les objectifs en termes de marge. Souvent, cette phase voit plusieurs échanges avant que la configuration du produit ne soit approuvée.

- Process Planning : contrairement au MTS, la production ETO varie souvent en fonction du produit, car plusieurs cas peuvent être vérifiés. L’entreprise peut produire des variantes d’un produit standard qui diffèrent par certains éléments personnalisés, ou elle peut avoir besoin d’une méthode ou d’une ligne de production différente pour chaque produit spécifique. Pour ces raisons, la planification du processus doit être bien définie, précise et flexible, afin que les coûts et la capacité de production soient respectés.

- Gestion des stocks : elle doit être aussi précise que possible pour avoir toujours sous contrôle la disponibilité des composants spécialisés et dédiés aux produits ETO, afin d’éviter les ralentissements de la production.

- Production : les produits ETO, contrairement aux produits MTS, ne sont pas produits en grand volume, il n’est donc pas possible de collecter des données en plusieurs points des cycles de production. Par conséquent, vous êtes plus exposé à des variables inconnues et vous avez moins d’informations précises sur les coûts, la main-d’ œuvre, le gaspillage, les temps d’intervention et d’autres variables. Pour faire face à cette limite, il est important que dans le processus de production, la nomenclature des matériaux soit précise et la planification de la production automatisée. C’est également pour pouvoir faire face à d’éventuelles commandes de modification qui peuvent nécessiter des ajustements aux processus de la ligne de production dans un ou plusieurs points de l’usine.

Un exemple d’ingénieur en commande

L’ETO est généralement utilisé dans les processus de production industrielle caractérisés par la présence de produits très complexes et coûteux. Par exemple, il est utilisé par les entreprises de production aérospatiale lorsqu’elles reçoivent des commandes spéciales de gouvernements ou de grandes entreprises. En plus de l’aérospatiale, le modèle Engineer To Order est également très courant dans la défense et l’énergie.

Le logiciel pour l’ingénieur de commande

Aujourd’hui, les entreprises peuvent simplifier l’ensemble du processus en investissant dans des logiciels qui permettent de mieux gérer le processus de production. Ces logiciels permettent aux entreprises d’être pleinement maîtresses des calculs, de la gestion des données, de l’acquisition de pièces et de la réalisation. Ces logiciels permettent également de se concentrer sur le côté créatif des choses, en consacrant plus de temps et d’énergie à la réalisation de produits innovants et de pointe, plutôt qu’à leur planification. Avec ces solutions, les entreprises disposent d’un avantage concurrentiel concret grâce au fait que les entreprises peuvent fournir aux clients des délais de livraison considérablement plus rapides et plus sûrs. Découvrez l’APS CyberPlan, le logiciel idéal pour les entreprises qui produisent avec le mode ETO, demandez des informations à un consultant expérimenté à votre disposition.