Les entreprises ne sont pas toutes égales entre elles et ne le sont pas non plus par rapport à elles-mêmes, si on les observe dans leur parcours de croissance. Elles traversent en effet plusieurs étapes évolutives, et cela est également vrai en ce qui concerne la planification de la production des entreprises

manufacturières.

Il est évident que les besoins en termes de planification de la production d’une petite entreprise ne sont pas les mêmes qu’une grande multinationale qui a plusieurs usines de production situées dans différents pays, qui parlent différentes langues et ont des fuseaux horaires différents, chacune avec ses responsables de la planification et de l’ordonnancement.

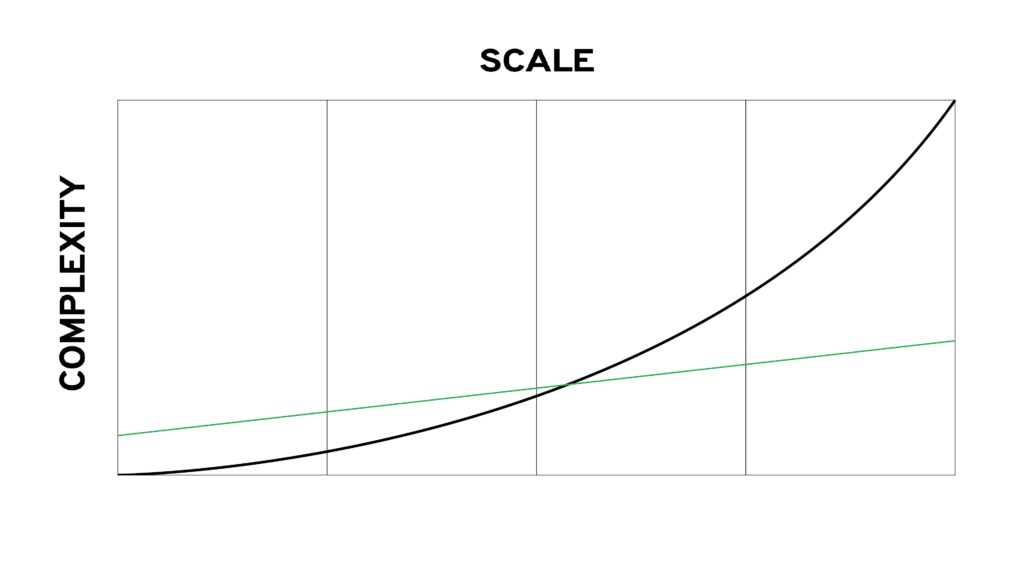

En outre, il faut tenir compte du fait qu’une croissance linéaire de la taille de l’entreprise correspond à une augmentation plus que proportionnelle de la complexité et de la quantité de données à gérer.

Quelles sont les principales phases de croissance de la planification de la production ?

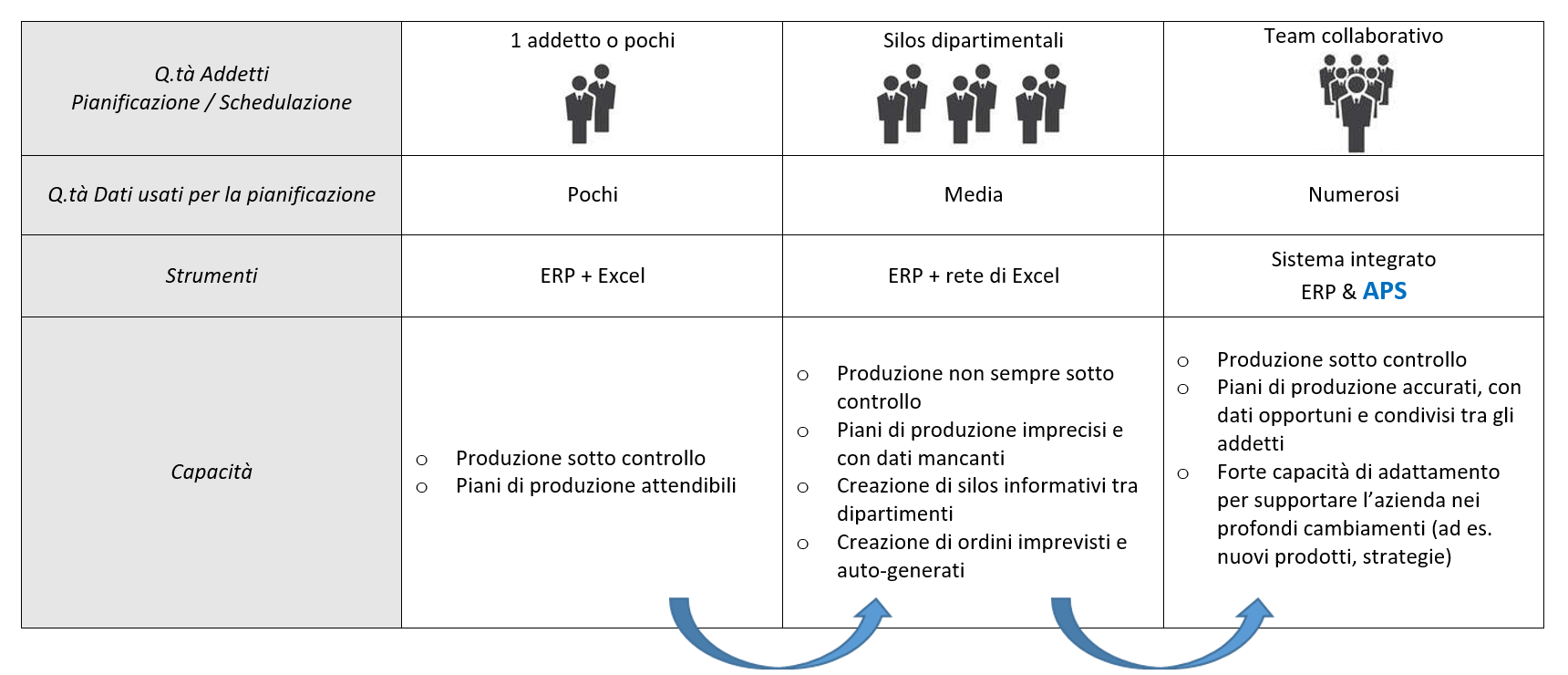

Les entreprises manufacturières ont un parcours de croissance de la planification de la production qui peut être analysé en tenant compte de plusieurs aspects caractéristiques : le personnel affecté, la quantité de données utilisées pour la planification, les outils utilisés pour soutenir et les capacités du département lui-même. En prenant en compte ces facteurs, il est possible de diviser le parcours de croissance en 3 phases principales.

Dans la première phase de la planification de la production, un ou quelques employés traitent une quantité limitée de données. À ce stade, la production est facilement contrôlée et des plans de production assez réalistes sont générés avec des outils tels que l’ERP et le fichier Excel à l’appui.

Les entreprises qui sont dans la deuxième phase ont un département de planification composé de plusieurs employés qui s’occupent de la planification et de l’ordonnancement. À ce stade, une quantité de données supérieure à la précédente est gérée et l’ERP est entouré d’un grand nombre de fichiers Excel, qui provoquent des silos d’information départementaux entre les différents collègues et employés qui rencontrent quotidiennement diverses difficultés pour communiquer entre eux. Des plans pas toujours précis et réalistes provoquent un manque de contrôle de la production qui produit souvent des commandes urgentes imprévues et auto-générées.

Dans la troisième phase, l’entreprise dispose d’une équipe de personnes qui s’occupent de la planification de la production de l’entreprise, en utilisant une grande quantité de données grâce à un système intégré composé de l’ERP et de l’APS (Advanced Planning and Scheduling software). Ces outils intégrés entre eux permettent à l’entreprise d’avoir la production sous contrôle et de générer des plans réalisables et partagés entre collègues. Ce système permet à l’entreprise de s’adapter à l’adoption de nouvelles stratégies et à l’arrivée de nouveaux produits.

Savez-vous où vous voulez aller ?

Il est donc utile d’analyser où vous vous trouvez afin d’agir sur les zones appropriées et de mieux cibler les besoins actuels et futurs. En regardant le graphique, il est possible d’évaluer à quel stade se trouve notre entreprise et quels sont les besoins actuels, ainsi que quels seront les besoins futurs. Cette analyse n’est pas toujours simple et immédiate. Ce qui peut aider, c’est de se poser les questions suivantes :

- Combien de données avez-vous à disposition pour la planification ?

- Combien d’entre eux sont réellement utilisés pour planifier ?

- Combien d’Excel votre entreprise utilise-t-elle pour planifier ?

Habituellement, les entreprises qui utilisent moins de 75 % des données disponibles pour planifier ont tendance à perdre une véritable perception de ce qui se passe dans le département de production.

Les entreprises qui utilisent plus de 3/5 fichiers Excel/Project par département à des fins de planification ont tendance à perdre la vue d’ensemble en facilitant la création de silos. Cela diminue la valeur ajoutée apportée par la collaboration et l’intégration entre les systèmes.

Après avoir analysé les données disponibles et leur utilisation, nous procédons à une analyse de l’efficacité de la gestion des processus :

- Pensez-vous que votre niveau de service peut être amélioré ?

- Pensez-vous que le problème des manquants peut être réduit ?

- Pensez-vous que le renouvellement de l’entrepôt peut être optimisé ?

- Votre entreprise est souvent confrontée à des urgences en production ?

Si vous avez répondu oui à au moins 3 des questions précédentes, il est fort probable que votre entreprise puisse bénéficier de manière substantielle d’un logiciel de planification et d’ordonnancement avancé.

Évaluer l’utilisation d’un APS

En observant la situation actuelle, il est donc facile de prévoir les besoins et les besoins futurs, parmi lesquels il est évident qu’un rôle de premier plan est joué par les logiciels de planification et d’ordonnancement avancés APS, capables de raisonner à capacité finie. Ce potentiel permet aux entreprises qui les utilisent de réaliser des plans réalisables, en fonction des possibilités réelles de l’entreprise et de ses contraintes physiques et temporelles naturelles.

« Growth is never by mere chance ; it is the result of forces working together. » – James Cash Penney, fondateur, JC Penney

Les logiciels APS offrent également la possibilité de partager les plans de production entre collègues situés dans différents pays, en fournissant les exigences nécessaires aux entreprises qui souhaitent saisir les opportunités futures et en éliminant les silos qui en sont un obstacle. Les capacités graphiques de ces solutions permettent enfin une analyse rapide et simple de ce qui se passe et se passera dans la chaîne d’approvisionnement, à différents niveaux. L’être humain n’est pas en mesure de réaliser de telles analyses, en particulier aux niveaux de détail et avec l’amplitude de vision offerte par ces outils puissants.

Nombreux témoignages d’amélioration des performances

De nombreuses entreprises planifient déjà leur production grâce au logiciel APS CyberPlan :