Avec l’augmentation de la demande de personnalisation et l’expansion de la personnalisation de masse, les productions sur commande jouent un rôle de plus en plus important dans le paysage de la production. La demande de produits personnalisés augmente dans un marché qui évolue rapidement et devient de plus en plus exigeant en termes de fiabilité, de rapidité et de flexibilité.

Les productions sur commande sont aujourd’hui en train de gérer leur complexité naturelle en l’accompagnant d’objectifs de performance de plus en plus élevés. Contrôler et gérer au mieux la production devient donc la clé pour être compétitif et répondre à ce marché. Se doter d’outils inadaptés pendant cette période peut facilement et soudainement entraîner de forts retards de livraison, de nombreux manquants (malgré des valeurs élevées de WIP) et de fortes inefficacités, notamment en termes de livraison à temps partiel. Se doter des outils adéquats placera l’entreprise dans une position très avantageuse par rapport aux entreprises qui n’auront pas saisi à temps les changements et les défis du marché.

La production sur commande

Dans la production sur commande, l’ensemble du cycle de production est orienté vers le client et donc géré autour de lui. Ce n’est qu’après réception de la commande que commence le cycle d’approvisionnement en matières premières, les processus de production et, le cas échéant, le dessin d’ingénierie en cas d’ETO (Engineering to Order).

- Dates de livraison – Les clients ont besoin de dates de livraison fiables. C’est pourquoi les ventes demandent au service de planification de fournir des dates sur lesquelles vous pouvez compter dès la phase de négociation. Cela peut ne pas être aussi immédiat dans un contexte où le produit doit encore être conçu et conçu. Ces dates doivent ensuite être respectées tout au long du cycle de production de la commande afin de respecter L’OTD (On-Time Delivery). Pour ce faire, il est nécessaire d’avoir une visibilité sur toutes les contraintes : de capacité, de ressources et de matériaux.

- Lead time – Les dates de livraison promises au client doivent donc être respectées, mais les entreprises doivent en même temps garantir le délai le plus court possible. Pour réduire le délai d’exécution, il est essentiel d’optimiser les processus de production internes en saturant les machines et les ressources. La réalisation de la meilleure organisation des ressources et des processus entraîne souvent une complexité accrue de la planification. Les aspects indispensables à la réalisation de la meilleure organisation sont le calcul des contraintes d’usine, la communication et la coordination entre les départements.

- Productivité – La productivité et la réduction des coûts peuvent être atteintes grâce à la saturation des machines et des ressources. Pour ce faire, il est donc essentiel de disposer d’une visibilité maximale de toutes les contraintes de la chaîne d’approvisionnement, c’est-à-dire des goulots d’étranglement.

- Réactivité aux imprévus – Un produit ETO est par nature facilement sujet à de multiples variations et modifications qui se produisent souvent en cours de chantier. Réagir aux changements et autres imprévus qui peuvent survenir dans les différentes phases du cycle de production est donc crucial pour une entreprise qui produit sur commande.

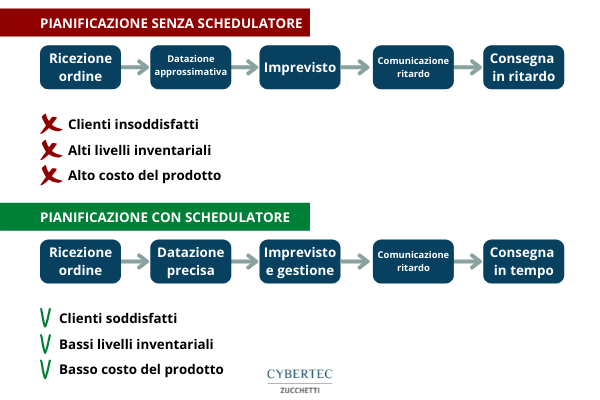

Pour obtenir tous ces résultats, il est donc essentiel de disposer d’outils capables de donner une visibilité maximale sur la chaîne d’approvisionnement de l’entreprise, afin d’aligner les ressources sur les demandes du marché. De nombreuses entreprises sont convaincues de planifier avec leur propre gestionnaire pour lequel elles ont investi du temps et de l’argent, mais dans la plupart des cas, ce n’est pas le cas. On s’en rend souvent compte lorsque le niveau d’On-Time Delivery s’est abaissé, que les coûts en entrepôt se sont élevés et que la production est un travail continu en cas d’urgence.

Votre entreprise planifie-t-elle les commandes de production avec le gestionnaire ?

De nombreuses entreprises qui produisent sur commande, commencent par planifier la production sur la gestion de l’entreprise, puis se déplacent au fur et à mesure de la planification sur Excel et Project (à cet égard, vous pourriez être intéressé par l’article « 5 risques de la planification de la production avec Excel »). Ces deux outils, servent à la planification pour augmenter la flexibilité et rendre leurs données en format graphique et donc plus facilement compréhensibles. Mais en même temps, ils ne permettent de traiter qu’une partie des données nécessaires à la planification sur commande et ne sont intégrés ni à la gestion ni entre eux. Ces lacunes créent au fil du temps un énorme travail manuel conduisant à des résultats approximatifs et incapables d’aligner les activités des différents domaines (bureau technique, achats, production et commercial).

Au fil du temps, ces outils pour soutenir les processus de planification conduisent à travailler en cas d’urgence, ce qui provoque une baisse de la livraison en temps réel et malgré une augmentation des coûts en stock, les matériaux manquants et donc les arrêts de la machine commencent à être de plus en plus fréquents. La faible visibilité de la production rend l’équipe de planification incapable de prendre des décisions efficaces, avec le risque de graves urgences entraînant des coûts et des retards de livraison.

Ces difficultés peuvent être efficacement éliminées en donnant à votre service de planification les bons outils qui vous permettent d’avoir une pleine visibilité sur la production, en travaillant sur toutes les données nécessaires tout en restant intégré à votre gestion. La solution qui s’est avérée capable de donner les meilleures capacités de gestion et de contrôle de la production sur commande est celle basée sur l’utilisation d’un système de planification avancée (APS).

Advanced Planning System : visibilité, puissance et flexibilité à l’ERP

Aujourd’hui, il est possible d’améliorer considérablement la capacité de gouvernance des entreprises opérant sur commande grâce à l’extension des capacités de l’ERP utilisé avec une solution APS.

L’APS est une application logicielle qui prend en charge la prise de décision pour la création de plans de production et d’achats. Grâce à des algorithmes mathématiques avancés, il permet de simuler l’ensemble de l’usine en permettant d’anticiper les problèmes possibles et de réagir à temps pour les résoudre avant qu’ils ne se produisent. L’APS est l’outil qui permet au planificateur de :

- Dater en temps réel et de manière fiable les commandes pour maintenir un haut niveau de On-Time Delivery ;

- Gérer les charges de ressources pour maintenir un niveau élevé de saturation tout en maximisant l’efficacité ;

- Aligner la production sur les achats pour éviter les manques et équilibrer les entrepôts avec les besoins de production réels ;

- Identifier de manière préventive les matériaux critiques et les goulots d’étranglement ;

- Réduire les délais de production.

Les plans générés par un APS sont de haute qualité et nécessitent beaucoup moins d’activité manuelle de la part du planificateur pour être générés et maintenus.

On time delivery KPI

La performance de On-Time Delivery se réfère au calcul du rapport entre les lignes de la commande client expédiées à la date de livraison demandée par le client (ou promise au client) et le nombre total de lignes de la commande client. Habituellement, cette valeur est exprimée en pourcentage et peut être calculée sur différentes périodes de mesure.

CyberPlan : Le Système de Planification Avancée de Cybertec

CyberPlan est un APS puissant et innovant qui, depuis 1991, prend en charge la planification et l’ordonnancement de la production de milliers d’entreprises dans le monde entier : des petites et moyennes entreprises typiques du territoire italien aux grandes multinationales d’outre-mer.

Chaque jour, ces entreprises font face aux imprévus et aux changements dans les scénarios de production grâce à la solution APS garantissant au management le respect des KPI fondamentaux et tels que la livraison à temps ou le taux de rotation des matières.

La solution de Cybertec a été officiellement certifiée par le DDI, mais elle ne s’arrête pas là. CyberPlan a en effet été certifié en tant que logiciel DDMRP lors de sa première évaluation, ce qui s’est produit dans de très rares cas et a été publiquement salué par Chad Smith, fondateur du DDI. L’obtention de la certification complète, à la première évaluation, démontre le bien-fondé de la solution et la maturité des logiques et techniques qu’elle utilise. C’est une garantie de fonctionnement et de résultat qui vous permet de choisir CyberPlan avec la sécurité d’un partenaire sérieux et professionnel.

Cas de réussite dans la production sur commande

De nombreuses entreprises qui produisent sur commande utilisent CyberPlan pour augmenter leur compétitivité sur le marché. Des entreprises comme Ansaldo Energia, General Electric (baker Hughes), ABB, Siemens Transformers, Breton, Cefla et bien d’autres. Découvrez comment atteindre la livraison à temps partiel dans la production à la commande en téléchargeant le guide gratuit ICI.