Il tempo è oro. Un detto tanto famoso quanto abusato, ma anche altrettanto vero nel caso del Lead Time. L’orizzonte temporale per soddisfare la richiesta dei clienti è infatti un indicatore chiave, dalla cui precisione dipendono molti successi, o insuccessi, dell’azienda in termini di puntualità nelle consegne e soddisfazione dei clienti.

Ma cosa si intende per Lead Time? Quanti tipi di Lead Time ci sono? E come si calcola?

Cos’è il Lead Time

Il termine Lead Time può assumere diversi significati a seconda del contesto in cui ci si trova. In generale con questo termine si intende il periodo che va dall’inizio di un determinato processo, al suo completamento.

In particolare, per i responsabili di produzione lead time significa “tempo di attraversamento”, ovvero il tempo che intercorre tra l’inizio e la fine di un processo produttivo e, nella sua accezione più generale, indica il tempo che un’azienda impiega per soddisfare la richiesta di un cliente.

Quindi, il Lead Time di produzione copre l’approvvigionamento e la preparazione delle materie prime, la loro trasformazione in prodotti finiti e la loro spedizione.

Nella gestione di progetto (o project management), il termine può anche essere utilizzato per indicare il periodo necessario per il completamento di una particolare attività o di una serie di attività correlate.

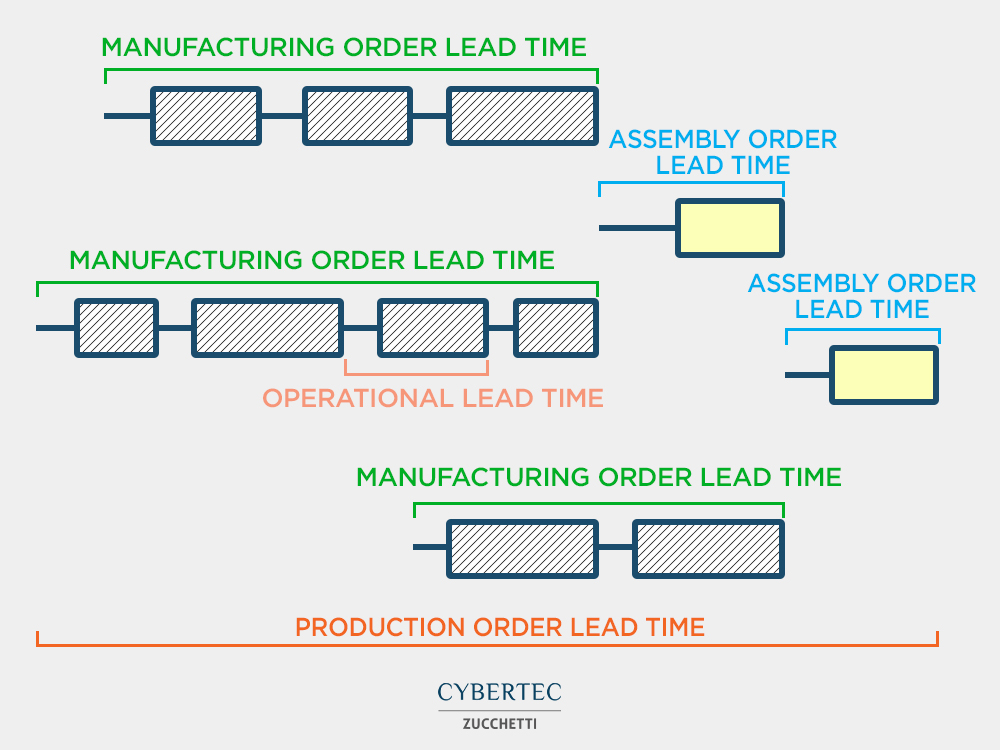

Diversi tipi di Lead Time

Vi sono diversi tipi di Lead Time, in particolare:

- Lead Time del cliente (customer lead time): la quantità di tempo necessaria per evadere l’ordine di un cliente.

- Lead Time di gestione dell’ordine: tempo che intercorre tra la ricezione di un ordine dal cliente al momento in cui viene creato l’ordine di vendita.

- Lead Time dei materiali (material lead time): il tempo necessario per ricevere i materiali da un fornitore dopo che è stato effettuato l’ordine iniziale.

- Lead Time di produzione/fabbrica (production/factory lead time): il tempo necessario ad un produttore per completare un ordine dopo la generazione di un ordine di produzione.

- Lead Time di consegna (delivery lead time): il tempo che intercorre tra la fine della produzione e la consegna del prodotto al cliente.

- Lead Time cumulativo (cumulative lead time): il tempo necessario per realizzare un prodotto dall’inizio alla fine, dall’approvvigionamento delle materie prime fino al sotto-assemblaggio delle unità correlate.

Ci sono anche un paio di altri termini correlati da ricordare:

- Tempo di ciclo manuale totale (cycle time): il numero di giorni necessari per completare una particolare attività.

- Takt time: la velocità con cui i prodotti devono essere completati per stare al passo con la domanda dei clienti.

Perché il Lead Time è importante?

Il Lead Time è un elemento centrale nella gestione degli inventari e tenerlo sotto controllo significa evitare potenziali ritardi nella consegna ai clienti.

Un Lead time gestito male può portare all’esaurimento delle scorte a un mancato soddisfacimento degli ordini, incorrendo così in tempi di consegna sempre più lunghi man mano che la catena di fornitura si rallenta.

Una gestione degli ordini inadeguata può portare a non rispettare più la Supply Chain Planning elaborata, danneggiando la reputazione delle aziende e facendo perdere mercato nei confronti dei concorrenti. È essenziale, quindi, fare tutto il possibile per controllare i tempi di consegna nel modo più efficace possibile.

Come calcolare il Lead Time

Esistono diversi modi per calcolare il Lead Time a seconda del contesto specifico. Questo perché processi diversi hanno componenti diversi, che influiranno sulla lunghezza complessiva.

Il Lead Time di produzione, ad esempio, oltre che ai tempi propri della produzione, deve tenere conto anche dei tempi precedenti a essa (pianificazione e approvvigionamento ) e di quelli successivi (spedizione). Possiamo dunque riassumere quanto detto come segue:

Lead time di produzione = tempo di pre-produzione + tempo di produzione + tempo di post-produzione.

Per quanto riguarda la gestione dell’inventario, il Lead Time in questo caso è la quantità di tempo che intercorre tra il momento in cui viene effettuato un ordine di acquisto per rifornire i prodotti e il momento in cui l’ordine viene ricevuto in magazzino. I tempi di consegna degli ordini possono variare tra i fornitori; maggiore è il numero di fornitori coinvolti nella catena, più lungo sarà probabilmente il Lead Time.

Quando si calcola il Lead Time nella gestione dell’inventario, vi sono due fattori chiave da considerare: il ritardo nella fornitura (il periodo tra l’ordine e la ricezione dell’inventario) e il ritardo nel riordino (il periodo che è necessario attendere prima di ordinare le forniture). Questi due fattori, insieme, coprono il tempo necessario ai fornitori per elaborare ed evadere gli ordini. Pertanto, la formula per calcolare il Lead Time dell’inventario è la seguente:

Lead Time = ritardo di riordino + ritardo di fornitura.

Perché la domanda è importante nel lead time

La domanda nel Lead Time ha un ruolo importante perché serve a calcolare il punto di riordino, dato proprio dalla somma della domanda nel Lead Time e della scorta di sicurezza.

Con questo particolare tipo di domanda si fa riferimento alla domanda totale rilevata nel lasso di tempo compreso tra quando viene emesso un ordine di approvvigionamento e quando la merce verrà consegnata. Si tratta di una domanda futura, non ancora osservata nella realtà, che di conseguenza va prevista.

La stima della domanda nel Lead Time deve quindi essere più accurata possibile così da ottimizzare le scorte, cioè usare il numero minimo di scorte per raggiungere i livello di servizio stabilito.

Cos’è il punto di riordino

Il punto di riordino identifica il livello delle scorte in magazzino che, una volta raggiunto, prevede l’emissione di un ordine pari al lotto economico (EOQ).

La sua funzione è quella di prevenire l’esaurimento totale delle scorte a magazzino ed evitare quindi il blocco della produzione.

Viene calcolato tenendo in considerazione due aspetti:

- Il tempo di evasione dell’ordine per approvvigionare le scorte.

- La scorta di sicurezza, il livello minimo di scorte che il magazzino dovrà sempre mantenere per far fronte a imprevisti come un aumento nella domanda o un ritardo nella consegna.

Un esempio di Lead Time

Possiamo dare un’occhiata a un esempio di Lead Time cumulativo per farci un’idea migliore. Supponiamo, ad esempio, che un’azienda venda prodotti pre-assemblati e su ordinazione. Per calcolare il tempo di consegna, nei suoi calcoli dovrà includere la pre-produzione, la creazione del prodotto e la post-produzione.

Supponiamo che gli ordini vengano ritirati il giorno dopo essere stati immessi e che siano necessarie due settimane per realizzare un articolo. Una volta confezionato e spedito, sono necessari tre giorni per essere consegnato al cliente.

Seguendo la nostra formula precedente per il lead time di produzione, lo calcoleremmo sommando pre-elaborazione, elaborazione e post-elaborazione insieme, come segue:

1 giorno + 14 giorni + 3 giorni = 18 giorni

Effettuare un ordine per un articolo prefabbricato potrebbe avere invece un tempo di consegna più breve, e ipotizzando che l’assemblaggio richieda solo due giorni nella fase di elaborazione il Lead Time in questo caso sarebbe:

1 giorno + 2 giorni + 3 giorni = 6 giorni

In entrambi i casi avere tempi di consegna precisi può migliorare la soddisfazione del cliente e aiutare ad avere aspettative chiare.

Come migliorare il Lead Time

Migliorare il Lead Time significa ridurlo per quanto possibile, senza compromettere altri indici o aspetti. Sono tre le principali azioni che si possono compiere per migliorarlo.

Analizzare e dividere il lead time

Il primo passo consiste nell’analizzare i tempi di approvvigionamento, in particolare quelli più critici. Successivamente, è necessario suddividere le attività, definire gli intervalli temporali mediante grafici e individuare dei punti da poter ottimizzare. Una soluzione software può dare una grande aiuto anche in questa fase, grazie a dati precisi, capacità di calcolo e simulazione.

Esaminare tutti i processi e sotto-processi di logistica interna

Una profonda analisi interna serve a individuare eventuali colli di bottiglia e ostacoli che rallentano il flusso dei materiali. Anche un piccolo elemento può fare la differenza nel raggiungimento dell’obiettivo e individuare inefficienze grazie a un’attenta analisi delle singole attività che compongono un processo produttivo permette di ridurre i tempi di produzione.

Gestire gli imprevisti con l’aiuto di una soluzione software

Le fluttuazioni nei tempi di approvvigionamento dipendono da molteplici fattori e spesso questi ultimi sono casuali e imprevedibili. Le soluzioni software per la gestione della produzione consentono di eliminare le incertezze e di migliorare il livello di servizio. Utilizzare un software permette di eliminare lo stress derivante dalla gestione della supply chain. La soluzione CyberPlan consente di gestire facilmente la produzione, fornendo una pianificazione intelligente della domanda e una visione completa ed efficace del reparto produttivo, della redditività e dei costi.

I Software per il Lead Time

La gestione del Lead Time può essere svolta grazie a soluzioni software innovative che semplificano notevolmente il lavoro dei pianificatori e dei Supply Chain Manager. Queste soluzioni sono gli APS, o Advanced Planning and Scheduling software, che permettono alle aziende di gestire al meglio i processi di pianificazione della produzione e schedulazione a capacità finita. Con questi strumenti è possibile ridurre il Lead Time medio e migliorare la produttività degli impianti. Con l’APS CyberPlan le aziende infatti creano sequenze ottimizzate tenendo conto dei vincoli di produzione, monitorano simultaneamente impianti, attrezzature e materiali. Grazie a questa soluzione le imprese manifatturiere possono aumentare l’efficienza produttiva riducendo tempi di set-up ed il Lead Time.

Per saperne di più:

Per saperne di più su CyberPlan e su come aumentare le performance della tua supply chain scarica la guida gratuita supply chain oppure contatta Cybertec e prenota un appuntamento con un esperto che saprà rispondere alle tue domande.