Da un po’ di tempo si è iniziato a parlare di nuova era industriale. Ecco cos’è l’Industria 5.0 e quale impatto avrà su industria e lavoratori.

Cos’è l’Industria 5.0

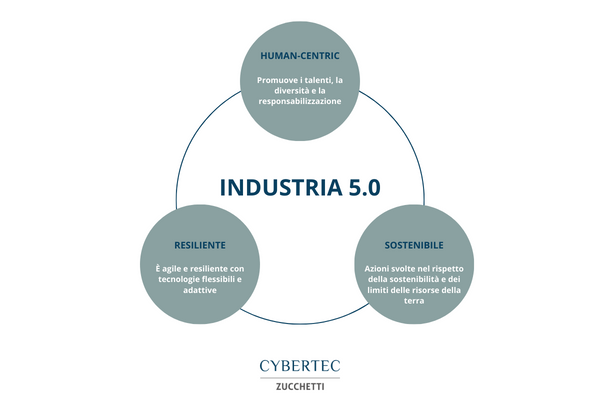

L’Unione Europea ha definito l’Industria 5.0 con tre parole: sostenibile, con l’uomo al centro e resiliente. Proprio grazie a questi concetti caratterizzanti, la nuova era industriale porterà con sé benefici sia per i lavoratori che per le aziende. L’attenzione, infatti, si sposterà sul benessere del lavoratore, messo al centro del processo di produzione grazie all’uso di nuove tecnologie che avranno lo scopo di mantenere l’azienda competitiva pur rispettando i limiti delle risorse del pianeta, dando vita a un nuovo modello di industria che abbracci la transazione ecologica.

L’industria 5.0 è la naturale evoluzione della precedente Industria 4.0, poiché continua a sfruttare le tecnologie avanzate tipiche della precedente fase, ossia l’Internet of Things, i big data e l’intelligenza artificiale, unendole al potenziale creativo dell’uomo per favorire un maggiore equilibrio tra esseri umani e tecnologie sempre più intelligenti. La tecnologia, quindi, viene usata per adattare la produzione e renderla più in linea con le esigenze del lavoratore, incluso il rispetto dei suoi diritti fondamentali come privacy, autonomia e dignità.

I vantaggi dell’Industria 5.0

I vantaggi a lungo termine dell’adozione di Industry 5.0 rispecchiano i suoi valori fondamentali. Ad esempio, una migliore attrazione e conservazione dei talenti, maggiori risparmi energetici e una maggiore resilienza generale. Vantaggi che contribuiscono a migliorare la competitività delle aziende, che possono adattarsi con con successo a un mondo in evoluzione e a nuovi mercati.

Maggiore efficienza

Le tecnologie dell’Industria 5.0 forniscono alle aziende che le adottano gli strumenti per riuscire a reagire ai cambiamenti improvvisi che possono accadere nella supply chain, riuscendo a mantenere una gestione efficiente delle attività.

Personalizzazione

L’uso congiunto di tecnologia avanzata e di input umani permette di espandere il potenziale di personalizzazione delle merci. Le macchine eseguono i compiti ripetitivi, mentre gli esseri umani supervisionano il processo e garantiscono che tutte le richieste siano esaudite. La tecnologia viene impiegata per raccogliere dati e analizzate gli input dei clienti fornendo insight per i produttori, comprendendo meglio le preferenze dei clienti. Intervengono poi sensori e strumenti che rendono l’esperienza di personalizzazione accessibile.

Riduzione dei costi e sostenibilità

La sostenibilità è un altro dei vantaggi legati all’Industria 5.0. Come detto si tratta di uno dei concetti alla base della nuova era industriale, ma porta con sé anche vantaggi a lungo termine legati alla competitività. L’attenzione alla sostenibilità è un tema rilevante per un numero crescente di stakeholder, di conseguenza prestare attenzione a questi temi renderà l’azienda più attraente per investitori, ma anche dipendenti e consumatori.

Aumento della qualità

Negli ultimi anni si è sentito parlare molto del fenomeno delle grandi dimissioni, fenomeno per il quale molti dipendenti si sono dimessi per prediligere un miglior benessere. Per le aziende è sempre più difficile attrarre e trattenere dipendenti qualificati e di talento, che basano le loro scelte sul loro benessere personale e sono meno legati alle aziende per le quali lavorano. Questo è ancora più vero quando le mansioni svolte sono ripetitive e legate a operazioni da eseguire meccanicamente sulle macchine. L’Industria 5.0 crea invece un ambiente di lavoro più stimolante, dove l’input creativo delle persone è necessario e, di conseguenza, si crea anche maggiore soddisfazione e fedeltà nei dipendenti. Inoltre, l’attenzione alla sostenibilità può rendere l’azienda più attraente agli occhi di un dipendente affine a questi temi.

Miglioramento della sicurezza

Ulteriore vantaggio è rendere più sicuro l’ambiente della fabbrica. Questo è possibile grazie a macchinari tecnologici che svolgono le funzioni più faticose e pericolose al posto degli uomini. Secondo dati Eurostat, i primi tre settori in cui avvengono incidenti sul posto di lavoro sono quelli dove i compiti pericolosi e faticosi potrebbero essere automatizzati con facilità.

Le componenti dell’Industria 5.0

Le tecnologie dell’Industria 5.0 ricalcano quelle della precedente fase, aggiungendo a esse nuove pratiche con l’obiettivo di mettere al centro le persone e creare una interazione più fluida tra uomo e macchine.

Automazione

L’uso della tecnologia e la digitalizzazione della fabbrica permettono l’automazione dei compiti semplici e ripetitivi, facili da standardizzare, ma anche di quelli più faticosi o pericolosi.

Interconnessione

L’integrazione tra le macchine e la collaborazione tra uomo e robot permettono di ottenere una grande quantità di dati e di conoscere meglio i processi produttivi. L’uso di sensori integrati, attuatori e tecnologie di machine learning facilitano l’interconnessione e le informazioni raccolte contribuiscono a ridurre gli sprechi, ad aumentare la spinta alla sostenibilità e a usare le risorse in modo più efficiente.

Big data

I dati sono sempre di più e sempre più numerosi, saperli analizzare e sintetizzare in informazioni utili è tanto difficile quanto importante. Sfruttando l’intelligenza artificiale e il machine learning, i sistemi avanzati di gestione e analisi dei dati costruiti sulle esigenze delle singole aziende permettono di ridurre sprechi e inefficienza.

Simulazione e realtà virtuale

I modelli di simulazione semplificano l’apprendimento e l’efficienza dei lavoratori, permettendo innovazione e creatività con un rischio operativo minimo.

Le sfide dell’Industria 5.0

Per quanto sia difficile trovare degli svantaggi nell’Industria 5.0, le principali sfide per le aziende stanno nel modo in cui le organizzazioni riusciranno ad avvicinarsi a questo nuovo paradigma superano le barriere di ingresso iniziali.

Costi iniziali elevati

L’adozione di nuove tecnologie richiede sempre tempo e fatica, oltre che un investimento economico iniziale per l’acquisto e l’introduzione in azienda di nuove tecnologie che potrebbe non essere sostenibile per le start up o le piccole e medie imprese.

Sicurezza informatica

I lavoratori dovranno sviluppare nuove competenze per imparare a collaborare con le macchine intelligenti, sia da un punto di vista di competenze trasversali che di competenze tecniche. La necessità di programmare i robot industriali e gestirli creerà nuovi posti di lavoro per analisti di dati, integratori ed esperti di sicurezza informatica.

Formazione e qualifiche dei lavoratori

Per sfruttare al massimo l’innovazione digitale, le nuove tecnologie prevedono di collegare sempre più dispositivi attraverso sistemi IT. Ma più questo sistema interconnesso si espande, più si aprono possibili punti di ingresso per attacchi informatici, che rappresentano una nuova sfida per la sicurezza informatica.

Industria 5.0 Human Centric

L’elemento più distintivo dell’Industria 5.0 è il ruolo centrale conferito all’uomo, al centro sia perché viene data maggiore importanza al suo benessere, sia perché il lavoratore assume un ruolo di rilievo all’interno della produzione.

Il lavoro è sempre più considerato come uno dei fattori che contribuiscono alla realizzazione personale di una persona, di conseguenza valori e cultura aziendale hanno un peso importante nella scelta del posto di lavoro e allo stesso tempo le aziende si impegnano per rendersi attraenti agli occhi dei possibili dipendenti, prestando attenzione al loro benessere.

Ma la centralità dell’uomo non si limita a questo. Nell’ambito dei processi produttivi sempre più automatizzati, l’uomo ha l’importante compito di influenzare i processi contribuendo con la sua creatività. La tecnologia dell’Industria 5.0 non trasforma la produzione in un semplice processo automatizzato, dove le macchine eseguono i compiti per i quali sono state programmate. Al contrario, la nuova era industriale introduce nelle fabbriche dei robot collaborativi (detti cobot), che operano in sincronia con i dipendenti completandosi a vicenda.

Da un lato le macchine eseguono le operazioni ripetitive, ma anche quelle faticose o pericolose, mentre i lavoratori usano la loro creatività per dedicarsi ad attività più complesse e di responsabilità. Secondo questo paradigma dell’Industria 5.0, la tecnologia non toglie posti di lavoro, ma rende i posti di lavoro più sicuri e contribuisce a migliorare la soddisfazione e il benessere dei dipendenti.

Industria 5.0 e Industria 4.0: differenze e analogie

L’industria 5.0 ha origine dalla precedente fase dell’Industria 4.0. Con questa condivide la forte digitalizzazione dei processi attraverso l’uso di tecnologie evolute, ma non si contraddistingue per essere un’ulteriore rivoluzione tecnologica, ma piuttosto rappresenta una rivoluzione culturale.

L’Industria 4.0 è stata definita come la quarta rivoluzione industriale poiché ha cambiato profondamente l’assetto delle fabbriche e dei processi introducendo una nuova tecnologia e rimodellando il paradigma industriale sui concetti di tecnologia abilitante, efficienza e produttività. Una rivoluzione concentrata molto sui mezzi e sugli strumenti, ma meno sulle persone, il loro ruolo e lo sviluppo di modelli sostenibili per la società e l’ambiente.

L’Industria 5.0 colma questo vuoto imponendosi come una rivoluzione culturale, che mette al centro del processo di produzione persone, ambiente, qualità della vita e sostenibilità, sfruttando al contempo il supporto delle tecnologie tipiche dell’Industria 4.0.

I software per l’Industria 5.0

Mettere la tecnologia a servizio del benessere dell’uomo è la filosofia su cui si basa l’Industria 5.0. Ispirato da un valore del tutto analogo, più di 30 anni fa è nato CyberPlan, con l’obiettivo di mettere la tecnologia al servizio della supply chain e di chi nella supply chain lavora.

CyberPlan è il software di Advanced Planning and Scheduling sviluppato con le migliori tecnologie per rendere possibile semplificare le decisioni complesse ed esaltare la capacità dell’uomo nel processo di pianificazione della produzione. In particolare:

- Rendere facile e intuitivo il processo decisionale dei manager per metterli nelle condizioni di rispondere ai rapidi cambiamenti del mercato;

- Grazie a un’interfaccia intuitiva, essere adatto a un uso quotidiano migliorando l’esperienza dell’utente finale;

- Generare valore per l’azienda, collegando l’operatività con gli obiettivi di business.