Lorsque les entreprises se rendent compte qu’elles ont besoin d’outils plus puissants pour gérer leur production, elles se concentrent souvent sur les solutions d’ordonnancement de détail. Cependant, les mettre en œuvre en premier n’est pas toujours la meilleure solution. Découvrez pourquoi dans cet article.

Qu’est-ce que la planification de la production

La planification de la production est un processus complexe effectué par les entreprises de fabrication pour organiser leur département de production et planifier la production future. Ce processus utilise des outils et des personnes pour planifier les activités des machines et des opérateurs dans un avenir plus proche ou plus lointain, afin d’équilibrer efficacement les charges de travail de l’entreprise en les maintenant synchronisées avec l’évolution de la demande.

La planification de la production part de la demande et des prévisions annuelles, traduites en signaux d’approvisionnement ou de réapprovisionnement en fonction des inventaires disponibles, des délais d’exécution et des capacités. L’équipe de planification travaille avec celle de la programmation pour équilibrer les charges de travail sur les centres de travail et les usines de production afin de s’assurer que toutes les ressources sont chargées à des niveaux optimaux.

Les planificateurs de production contrôlent et ajustent également les charges de travail en plus de la fenêtre de planification (délai d’exécution cumulatif) dans laquelle les changements peuvent être effectués sans modifier les opérations déjà en cours. Les planificateurs de production sont également chargés de définir et d’ajuster les paramètres de planification qui affectent la façon dont le MRP calcule des valeurs telles que le lot de production, la fréquence de mise à jour, l’horizon de planification et les choix entre MTO et MTS (Make-To-Order et Make-To-Stock).

Dans de nombreux cas, le planificateur de production est laissé avec son propre appareil et doit donc s’organiser pour gérer le processus en mode hors ligne ; les feuilles de calcul Excel sont souvent utilisées car elles sont compatibles avec de nombreux gestionnaires ERP pour charger et télécharger les données. Aujourd’hui, les entreprises de fabrication peuvent gérer ces processus de manière moderne et efficace grâce aux logiciels de planification de la production.

Qu’est-ce que l’ordonnancement de la production

La programmation de la production est une programmation des activités de type exécutif. Cette activité se concentre sur le court terme et l’organisation la plus pratique et la plus opérationnelle.

Les planificateurs surveillent et ajustent la planification des charges du MPS à l’intérieur de l’horizon de planification, convertissent les ordres planifiés en ordres de travail à distribuer au plan de production pour l’exécution et surveillent leur réalisation, garantissant la présence de matériaux, de main-d’ œuvre et de ressources pour répondre à la planification de la production sans interruptions ni retards.

Au sein de l’entreprise, je suis en contact avec les responsables de différents départements – par exemple de la production, des installations, du développement de nouveaux produits, des achats, de la distribution et de la demande – pour être prêt à intervenir et à résoudre les problèmes qui pourraient affecter la planification, le calendrier et l’exécution de la production prévue dans leurs domaines de compétence respectifs. Ils représentent également le lien entre le front office et le département de production pour s’assurer que les plans sont communiqués et mis en œuvre efficacement. Et ils travaillent avec les équipes de maintenance pour intégrer la quantité appropriée de temps d’arrêt programmé pour toute maintenance préventive de l’équipement.

Aujourd’hui, les entreprises peuvent programmer efficacement leur production grâce aux logiciels de planification de la production, également connus sous le nom de APS ou logiciel de planification et de planification avancées.

La programmation détaillée, à travers le raisonnement à capacité finie, améliore les performances du plan de production en soutenant la planification à :

- Améliorer le débit (ou volume, ou débit) ;

- Réduire les délais de livraison et les inventaires ;

- Réduire la variabilité des délais de livraison ;

- Réduire les efforts manuels ;

- Augmenter la fréquence d’émission de nouveaux programmes ;

- Créer des listes d’expédition fiables ;

- Identifier les problèmes avant qu’ils ne se produisent réellement ;

- Permet des décisions mieux informées ;

- Rendre la planification moins dépendante des capacités et de l’expérience des opérateurs.

Qu’est-ce que le planificateur de production ?

Le planificateur de production est un logiciel interactif qui aide à planifier et à programmer les activités de production. Ce faisant, l’objectif est de niveler les charges et de saturer les ressources, tant humaines qu’en termes de machines. Il permet en effet de programmer de manière optimale les commandes en fonction de la capacité de production, de la charge de travail et de la date de livraison.

L’ordonnancement de la production peut avoir lieu à la fois à capacité finie et infinie. Le planificateur de capacité finie part de l’analyse des ordres de production en tenant compte des contraintes de production, de la capacité des départements de production et des différents délais d’exécution. Une fois cela fait, commandez et donnez les traitements afin de respecter les dates de livraison prévues ou celles déjà prévues de production. Le programmateur à capacité infinie, en revanche, ne tient pas compte des contraintes de production et de capacité, mais permet tout de même d’avoir une vue d’ensemble de la production.

Avec CyberPlan, il est possible de rendre le processus de programmation de la production automatique, simple et rapide. Le logiciel garantit la réduction des temps de configuration et du WIP, augmentant la productivité. En effet, les séquences d’usinage par ressource sont optimisées sur les machines individuelles, ce qui permet un meilleur contrôle de l’usine et une utilisation plus efficace des ressources. De plus, l’ordonnancement est simulé et permet d’analyser plusieurs scénarios, en choisissant le meilleur.

Le planificateur de production de CyberPlan a également l’avantage d’offrir à ses utilisateurs des espaces de travail confortables avec des tableaux et des graphiques qui permettent d’identifier en un coup d’œil les inefficacités et la performance de l’usine.

Un programme d’ordonnancement détaillé (DTSC) utilise la sortie de l’ERP, y compris les ordres de travail, les opérations et le matériel, ainsi que des informations supplémentaires (concernant les machines, les outils, les opérateurs, les règles de séquence optimales, les tableaux de configuration). Quelles différences y a-t-il donc entre la planification et l’ordonnancement ?

Les différences entre la planification et l’ordonnancement de la production

Les deux processus de planification de la production et d’ordonnancement des détails sont souvent complémentaires, mais dans certains cas, les entreprises ne peuvent utiliser que l’un des deux, le choix dépend principalement du type de production. Découvrons les différences entre les deux processus.

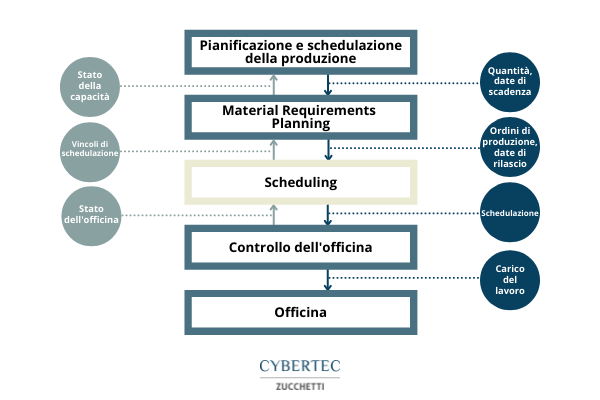

La principale différence est que la planification de la production fonctionne avec les commandes planifiées par le MRP et les commandes fixes planifiées par le MPS en dehors de la fenêtre de temps de lead cumulatif, tandis que la planification fonctionne en convertissant les commandes planifiées par le MRP en commandes planifiées fixes avec le MPS et, enfin, en commandes de travail une fois qu’elles entrent dans la fenêtre de temps de production ou dans le temps de lead cumulatif.

Horizon de planification

Dans l’industrie manufacturière, l’horizon de planification est une période de temps future (généralement une année ouvrable) au cours de laquelle les départements qui soutiennent la production programment les travaux de production et déterminent la quantité de matériel nécessaire.

Les horizons de planification sont divisés en intervalles de temps au cours desquels certaines activités ont lieu :

- Fenêtre d’exécution : c’est le nombre de jours ou de semaines pendant lesquels des ordres de travail sont programmés et émis sur le plan de production ;

- Fenêtre d’ordonnancement : le lead-time cumulatif établi moins l’intervalle d’exécution ;

- Fenêtre de planification : coïncide avec tous les jours/semaines en dehors de la fenêtre de lead-time cumulative.

Time Fences

Il existe différents types de clôtures temporelles qui dépendent de l’organisation et du package ERP utilisé. Les deux principaux sont la Demand Time Fence et la Planning Time Fence.

La clôture des délais de demande est le moment où la prévision n’est plus incluse dans la demande totale et dans les calculs des stocks disponibles prévus, de sorte qu’au cours de cette période, seules les commandes des clients sont prises en compte. Au-delà de cette période et en fonction de la technique de prévision de la consommation choisie, il peut arriver que la demande totale devienne une combinaison de commandes réelles et de prévisions.

Pendant la régénération MRP, le planning time fence ne permet pas d’apporter des modifications à l’ordonnancement sans une évaluation de la faisabilité du changement et la collaboration des décideurs exécutifs. En effet, changer de calendrier dans ce laps de temps peut être coûteux pour l’entreprise car cela peut entraîner des retards ou des carences dans les expéditions aux consommateurs, interrompre la disponibilité des matières premières et amplifier une réaction en chaîne tout au long de la chaîne d’approvisionnement.

L’un des principaux besoins des entreprises productrices est la nécessité de stabiliser les charges de production et de faire circuler le produit à l’intérieur et à l’extérieur de leurs installations sans interruption. Pour ce faire, vous avez besoin de la combinaison d’un bon processus de gestion de la demande, d’un plan de production équilibré, de planificateurs bien formés, d’un stock de sécurité calculé statistiquement et de tampons/kanban.

Malgré ces avantages, trop peu d’entreprises utilisent la solution d’ordonnancement à capacité finie pour créer leur plan, s’appuyant plutôt sur des feuilles de calcul Excel. Pour les entreprises qui adoptent une solution de programmation, dans certains cas, le résultat de la mise en œuvre d’un DTSC s’avère insatisfaisant et entraîne l’abandon et le retour à la programmation manuelle via Excel. Mais quelles sont les raisons de cet échec ?

Pourquoi certains projets d’ordonnancement échouent-ils ?

Il y a deux raisons principales à l’échec d’un projet d’ordonnancement détaillé. L’un concerne les technologies à la base de certains systèmes et l’autre concerne les données d’entrée.

1. Technologie des systèmes d’ordonnancement

La première raison est liée à la technologie du système d’ordonnancement qui est mis en œuvre. Aujourd’hui, la plupart des systèmes de planification reposent sur des algorithmes de recherche opérationnelle dans lesquels il suffit de cliquer sur la commande appelée « exécuter », d’attendre puis de trouver un plan optimal. Une fois mis en œuvre le planificateur basé sur la recherche opérationnelle, cela génère un plan de production qui se rapproche beaucoup du plan optimal, mais il faut faire attention car cela ne reste vrai que pendant une courte période. Le passage du temps, les nouveaux produits et processus, la variation du mélange et de la demande, conduisent ces résultats à se dégrader très rapidement. À un moment donné, la qualité du plan généré est si faible que les planificateurs sont obligés de revenir sur Excel avec les nombreux risques liés à cet outil (découvrez les principaux risques de planifier la production avec Excel). Cela se produit parce que les schémas basés sur la recherche opérationnelle doivent être modélisés et optimisés pour le cas spécifique afin de pouvoir donner un résultat de haute qualité tout en maintenant un temps de calcul acceptable. Si quelque chose change dans l’environnement de production, le modèle doit être réajusté. Ce besoin de re-tuning ne peut être prévu et nécessite l’exécution d’une personne experte en recherche opérationnelle et du système mis en place. Cela provoque un retard systématique dans le réalignement du modèle avec la production car le plan ne peut pas attendre des jours ou des semaines pour être publié. Cela explique pourquoi il y a si peu de programmeurs basés sur la recherche opérationnelle utilisés pour la production discrète.

2. Entrée de l’ordonnancement

Le deuxième problème qui limite la diffusion des DTSC concerne le plan qui arrive et est transmis au planificateur : le planificateur utilise l’objectif défini par la planification pour guider et optimiser le plan. Si ces objectifs sont irréalisables, confus ou manquent de matériaux, le planificateur n’est pas en mesure de créer un programme utilisable. En effet, si le plan n’est pas correctement équilibré à moyen-long terme et n’est pas intégré à l’ordonnancement de détail, alors le planificateur planifie avec un « horizon aveugle ». Dans ce cas, le plan publié aujourd’hui est continuellement et presque entièrement modifié le lendemain.

Technologies de simulation et d’équilibrage de la planification à long terme

La recommandation pour les entreprises de production discrète qui ont l’intention d’investir du temps et de l’argent dans un projet de programmation, est de discuter avec leur conseiller sur les deux thèmes mentionnésci-dessus. Suite à une telle comparaison, selon notre expérience, 9 entreprises sur 10 décident de résoudre leurs problèmes de planification avant de s’engager dans un projet d’ordonnancement détaillé. En effet, la planification à long terme jette les bases nécessaires à un projet réussi de planification détaillée et parce que la planification à long terme résout à elle seule 80 % des problèmes que l’on pensait résoudre grâce à la planification détaillée.

Découvrez comment gérer la planification et l’ordonnancement de la production

CyberPlan est le célèbre APS pour gérer les processus de planification et d’ordonnancement de manière intégrée et avec une technologie de simulation. Demandez plus d’informations ou une démo pour en comprendre le potentiel dans votre réalité.