Des périodes de croissance ou de contraction du marché sont à l’origine de changements, même soudains, dans la production des entreprises manufacturières. La capacité de gérer ces évolutions réside dans la capacité de l’entreprise manufacturière à gérer la production de manière efficace et efficiente, en simulant le comportement futur de l’entreprise sur la base des données présentes. Pour augmenter la compétitivité, il est nécessaire d’effectuer des analyses en continu et d’optimiser les processus au niveau stratégique, tactique et opérationnel, pour lesquels il est nécessaire de se doter d’outils d’appui tels que les fameux mes et les programmes. Mais en période d’incertitude économique, lequel des deux implémenter en premier ?

Outils d’aide à la décision pour le manufacturier

La gestion d’entreprise, en particulier dans le secteur manufacturier, nécessite des processus de prise de décision et de planification à différents niveaux. En raison des demandes croissantes du marché, il est nécessaire d’analyser et d’optimiser les processus au niveau stratégique, tactique et opérationnel de manière continue.

Il est également important que les décisions soient prises sur la base de données fiables, de préférence collectées en temps réel. Ces méthodes nécessitent le support de systèmes d’information utiles à la gestion de l’entreprise.

Pour atteindre les objectifs stratégiques, il est nécessaire d’élaborer des plans stratégiques et opérationnels pour des unités commerciales spécifiques, des équipes et même des employés individuels. En outre, il est nécessaire de donner une visibilité aux employés sur l’impact de leur travail sur la mise en œuvre des objectifs stratégiques à la lumière des activités en cours.

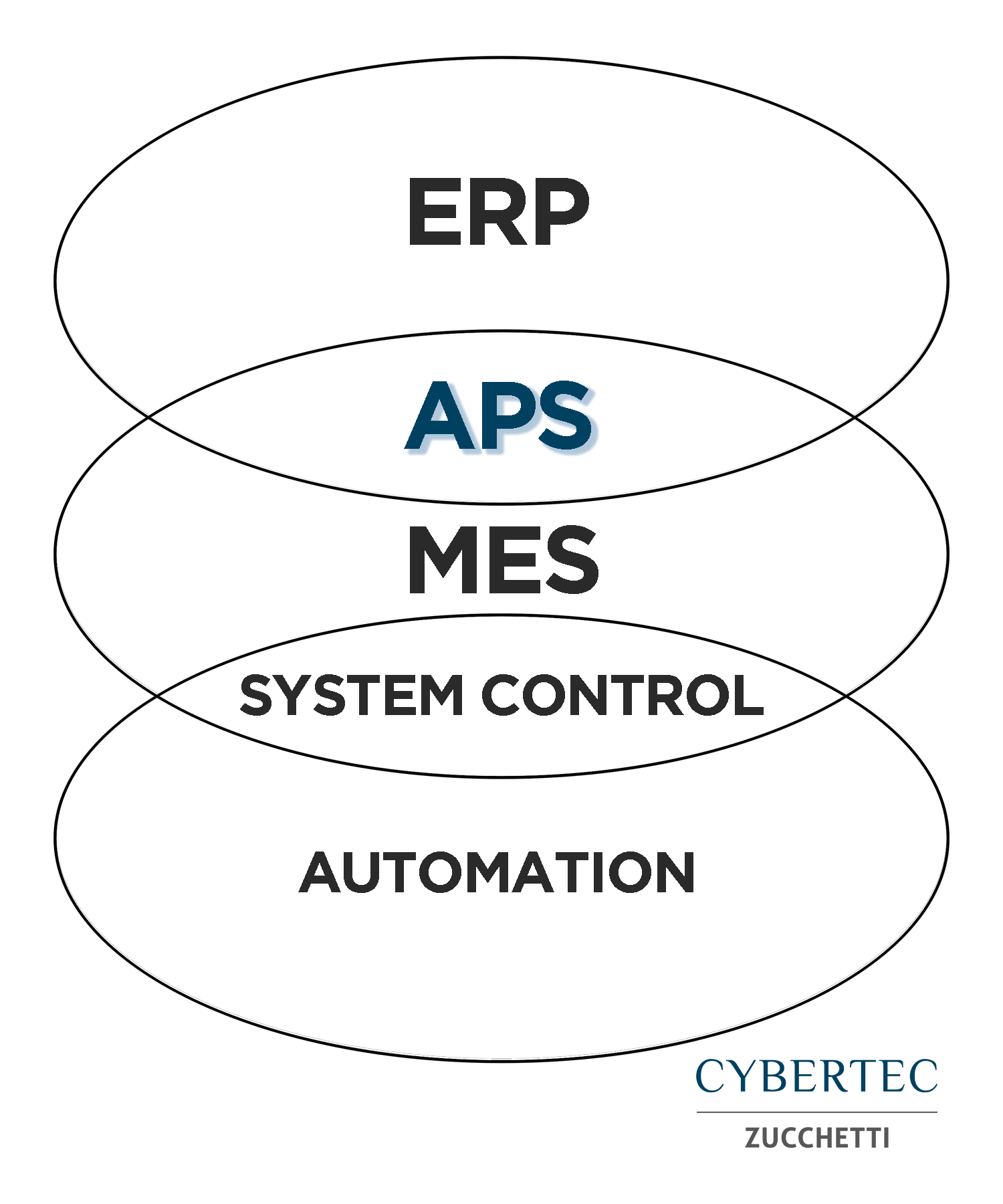

L’utilisation correcte des ressources de l’entreprise, une bonne prise de décision et une gestion opérationnelle appropriée influencent le résultat des plans stratégiques. Il est donc nécessaire d’envisager de se doter d’un système informatique intégré ERP-MES-APS.

Qu’est-ce qu’un mes ?

Mes est l’acronyme de Manufacturing Execution System, c’est-à-dire un système informatisé dont l’objectif principal est de gérer et de contrôler la production d’une entreprise. La caractéristique fondamentale d’un mes est son intégration dans le processus de production par le biais de connexions avec les machines ou de déclarations des opérateurs. Les bureaux ont ainsi une vision complète et directe de l’avancement des commandes, de l’état des ressources et des matériaux utilisés.

Qu’est-ce qu’un APS ?

Par APS, on entend un système de planification et d’ordonnancement de la production de type avancé (l’acronyme anglo-saxon signifie Advanced Planning & Scheduling). Il s’agit de solutions qui utilisent des algorithmes et des logiques mathématiques pour des questions d’optimisation et de simulation de la production, afin de résoudre des problèmes de programmation conduisant à des résultats économiques importants. En particulier, il permet de faire des évaluations de ce qui est if sur le comportement futur de la production, ce qui permet d’identifier à temps les problèmes critiques. Les principaux résultats sont en termes de niveau de service, d’augmentation de l’efficacité et de réduction du WIP.

Lequel vient en premier, entre APS et mes ?

Chacun des systèmes APS et mes fonctionne indépendamment pour atteindre les objectifs fixés au niveau de l’entreprise, à partir de perspectives différentes. Chacun d’eux, grâce à la spécialisation et aux fonctions offertes, soutient la stratégie dans une mesure limitée et spécifique à son secteur d’activité. L’intégration de ces systèmes avec l’ERP permet d’augmenter significativement l’efficacité de la gestion de l’entreprise. Mais lequel est-il préférable de mettre en œuvre en premier ?

Étant donné que APS et mes sont des départements et qu’ils soutiennent donc le gestionnaire (ou ERP) pour des tâches spécifiques nécessitant une spécialisation élevée, la mise en œuvre de l’un ou l’autre a des objectifs et des conséquences différents.

Entre les deux solutions logicielles, il est certainement recommandé de mettre en œuvre l’APS en premier, car un mes, bien qu’évolué et moderne, ne parvient pas à donner des prévisions sur l’avenir et des informations à la direction comme un APS ; le mes permet en effet de connaître la situation actuelle du département de production, le rythme de production des machines et l’avancement des commandes, bref, fournit des données aux systèmes ERP et APS. L’APS, en revanche, est capable de traiter les données provenant de l’ERP et, le cas échéant, du mes pour fournir au management des simulations sur les scénarios futurs de type what-if, à capacité finie. Cette possibilité permet aux entreprises d’éviter les risques, les retards de livraison et les pertes de profit.

Les avantages de l’ordonnancement de la production

La programmation de la production apporte de nombreux avantages aux entreprises manufacturières qui utilisent ces solutions pour planifier la production future. En particulier, les principaux avantages obtenus sont :

- Réduction des changements de machine ;

- Réduction des stocks et alignement sur les besoins réels ;

- Réduction de l’engagement demandé aux planificateurs ;

- Augmentation de l’efficacité de la production ;

- Alignement des charges de travail en production ;

- Des informations actualisées et ponctuelles ;

- Estimations des dates de livraison précises.

Les conséquences au niveau de la performance du département de production sont donc multiples et positives. De l’augmentation de la productivité à la réduction des coûts de production jusqu’à l’amélioration du niveau de service. Ces raisons font que les outils d’ordonnancement de la production sont de plus en plus répandus dans les entreprises les plus efficaces.

Quels outils de décision, pour les entreprises manufacturières ?

Les entreprises du secteur manufacturier ont aujourd’hui la possibilité d’accroître leur compétitivité grâce à des solutions logicielles qui les aident à mieux performer. Une gestion moderne et avisée de la capacité de production répond pleinement aux exigences actuelles des entreprises manufacturières que nous venons de voir. À cela s’ajoute le fait qu’il est aujourd’hui possible d’obtenir l’outil APS en tant que logiciel en tant que service et en tant que service dans le cloud, ce qui permet de réduire les coûts initiaux. Découvrez dès maintenant comment dynamiser votre entreprise et faire la différence grâce aux systèmes APS et mes, en contactant un expert Cybertec.