Dans cet article, nous analysons un processus très complexe mis en œuvre dans les entreprises manufacturières, qui vise à garantir que seul ce dont vous avez besoin est produit, dans les quantités et les délais appropriés et au coût le plus bas possible ; un objectif clair mais loin d’être trivial à atteindre. Découvrons ce que l’on entend par Master Production Schedule.

Qu’est-ce que le Master Production Schedule

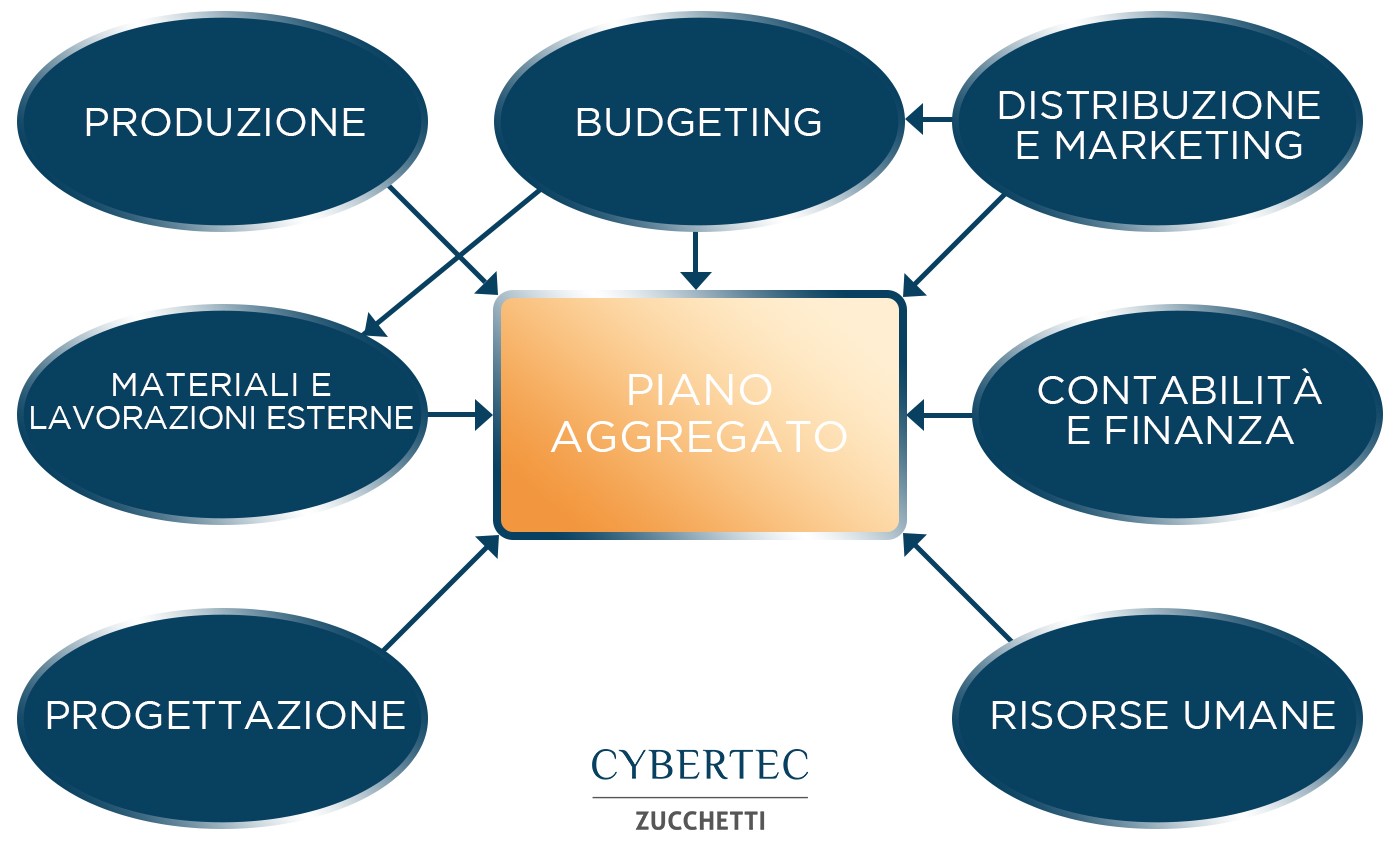

Le Master Production Schedule, également connu sous le nom de MPS ou plan principal (agrégat) de la production, est un plan de production général utile pour évaluer la production des produits finis individuels. Il a pour but de traduire la demande de produits finis en besoins de capacité de production et de les comparer à la capacité de production disponible. Cela n’est pas si évident puisque les lignes de production sont dédiées à la fabrication de divers articles et que la compatibilité pour les différents types de produits n’est pas non plus évidente, au niveau temporel. Le MPS définit le plan de production pour illustrer la durée de chaque phase de production de chaque article final, en précisant également ce qui doit être produit dans un certain délai. En substance, la planification de la production principale est la colonne vertébrale d’une entreprise de production et sert à :

- Apporter des modifications aux fluctuations de la demande ;

- Prévenir les stocks d’entrepôt ;

- Améliorer l’efficacité de la production ;

- Effectuer un contrôle efficace des coûts.

Dans cet article, nous analyserons le MPS et son utilisation en production.

À quoi sert le Master Production Schedule

Le but d’un Master Production Schedule est principalement de rendre la gestion du flux de production beaucoup plus efficace et donc de gagner du temps. Une fois que vous avez compris l’objectif ultime du MPS, vous pouvez comprendre que les autres objectifs du MPS sont alignés pour atteindre cet objectif. Les autres fonctions d’un MPS sont :

Comprendre les plans de production

Comment allez-vous gérer les opérations pour trouver un équilibre entre la demande et la capacité de production, tant en termes de personnel que d’équipement ? Le Master Production Schedule vous aidera à déterminer le nombre de produits que vous devrez fabriquer au cours d’une période de temps donnée, afin de répondre aux commandes des clients à temps et de maintenir un excellent niveau de service.

Évaluer les scénarios alternatifs

Un plan de production principal devrait prendre en compte plusieurs plans de production pour découvrir le plus efficace et prendre en compte tous les problèmes qui pourraient survenir le long de la ligne de production.

Générer les exigences de capacité de production

Générer des plans de capacité de production (également connus sous le nom de rough-cut capacity planning) avec le MPS, vous aide à déterminer la capacité dont vous aurez besoin pour répondre à la demande, augmenter les profits et minimiser les coûts.

Faciliter l’analyse des informations

Le MPS vous aide à définir les points de réapprovisionnement pour les livraisons qui doivent être demandées. Vous pouvez le faire en coordonnant différents systèmes de gestion de l’information tels que le marketing, la comptabilité et d’autres.

Utilisation des ressources

Enfin, une planification MPS vous aide à établir les besoins en termes de charges et d’utilisation des ressources et des machines.

Les autres objectifs du plan MPS sont :

- Rendre le flux de la demande plus régulier et prévisible ;

- Maintenir le temps de lead bas ;

- Unifier la communication interne ;

- Aider à établir les priorités des bons de commande ;

- Aider à maintenir des niveaux de production stables ;

- Générer des plans de production réalisables pour les ordres de production ;

- Soutenir la création de bons de commande.

Ce sont les résultats souhaités du plan MPS.

Les avantages du Master Production Schedule

Il y a de nombreux avantages pour une entreprise manufacturière à introduire un MPS. Il s’agit notamment de :

- Fournir une base solide pour construire, surveiller et améliorer les prévisions de vente ;

- Fournir une base solide pour calculer les quantités de composants, de pièces ou de matières premières à acheter ou à produire, dans le cadre de la phase suivante de la planification MRP ;

- Fournir une base solide pour calculer les niveaux d’inventaire souhaités ;

- Fournir une base solide pour calculer la quantité nécessaire de main-d’ œuvre et de postes, dans le cadre de la phase suivante de la planification MRP ;

- Permettre d’optimiser la capacité installée et d’équilibrer la charge de l’installation ;

- La production peut prévoir les coûts de production et de maintenance associés aux centres d’usinage ;

- Le département financier de l’entreprise peut obtenir des recettes et des dépenses, qui proviennent du MPS, et produire des prévisions des flux de trésorerie de l’entreprise. Le MPS aide à créer d’autres états financiers, tels que les états financiers, les états financiers, les comptes de pertes et les plans d’investissement.

- Le département des ressources humaines peut utiliser le MPS pour prévoir les exigences en termes de main-d’ œuvre et de recrutement.

- Minimiser les coûts/maximiser les profits ;

- Maximiser le niveau de service à la clientèle ;

- Minimiser le coût de gestion des stocks (MRP) ;

- Équilibrer la charge de travail résultant de la production dans le temps ;

- Minimiser les variations au niveau de la main-d’ œuvre ;

- Maximiser l’utilisation des installations et des équipements.

Le MPS doit être en mesure de refléter le plan d’entreprise aussi précisément que possible ; pour ce faire, il doit être mis à jour en temps opportun avec tout ce qui se passe dans l’entreprise. Par exemple, il doit tenir compte des actions possibles du service Marketing et Ventes qui pourraient avoir un effet sur les ordres de vente.

En outre, le MPS est une ressource utile pour discuter et confirmer le plan avec le département de planification, planifier des campagnes promotionnelles et atteindre un haut niveau de collaboration entre les différents départements de l’entreprise.

Enfin, le MPS jette les bases de la formulation du Material Requirements Plan (MRP). La planification MRP offre un niveau de détail plus élevé, tant dans la division des articles que dans l’analyse des délais, il convient en effet de garder à l’esprit que le MRP divise chaque article en composants individuels.

Un exemple de Master Production Schedule

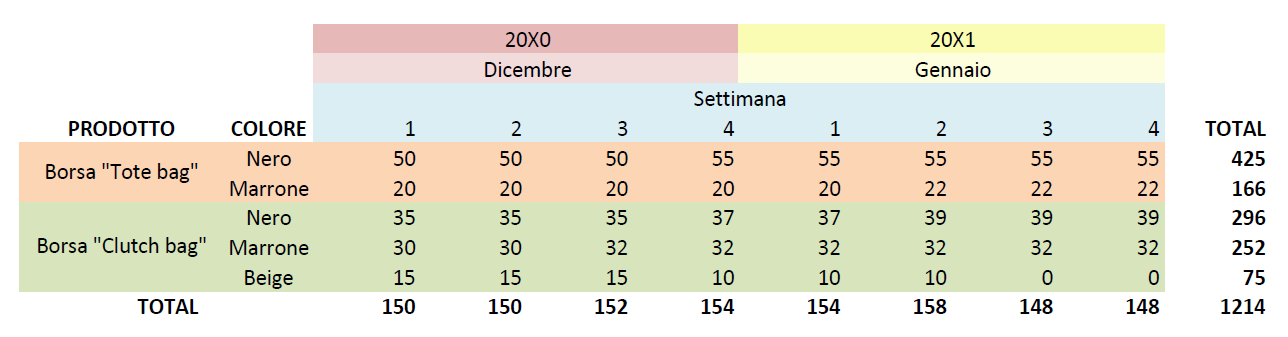

Prenons un exemple de Master Production Schedule pour une entreprise qui produit des sacs en cuir. Par souci de simplicité, nous supposerons que vous créez deux sacs, l’un en deux variantes de couleur et l’autre en trois variantes de couleurs, pour un total de cinq références. En supposant que l’entreprise dispose des informations relatives à l’inventaire disponible et à la demande prévue, la quantité de production est calculée en fonction des stocks du moment, de la demande et de la capacité de production. Voyons à quoi cela ressemble dans une programmation de la production de type basique.

Dans l’image ci-dessus, vous voyez un exemple de schéma de production maître encore utilisé par certaines entreprises. Bien qu’elle contienne plusieurs informations, une telle feuille de calcul peut être difficile à lire, à mettre à jour et conduit souvent à des erreurs ; un autre inconvénient de cette approche est qu’un MPS n’est pas dynamique. En effet, il ne change pas en fonction des commandes actuelles et de la capacité. L’opérateur doit le mettre à jour lui-même car il repose sur des feuilles de calcul inefficaces, qui isolent les informations et ne se mettent pas à jour sans l’intervention d’un opérateur.

Différences entre MPS et Programmation de la Production

« Master Planning » est un terme qui dérive du processus d’optimisation, en ce sens que les quantités à produire de chaque unité sont définies en fonction des contraintes et des intrants. Le produit final des efforts du Master Planning est le plan général de production ou (Master Plan). Ce plan n’est pas statique mais doit être renouvelé chaque semaine ou chaque mois. Le MPS implique la planification et est beaucoup plus complexe qu’une programmation.

L’ordonnancement répond à la question du « quand » en définissant une séquence temporelle qui répertorie les choses à faire dans l’ordre chronologique. Un exemple de planification est lorsque quelqu’un planifie ses rendez-vous chez le dentiste, y compris la liste des activités à l’aide d’un calendrier, et détermine parfois qui assumera la responsabilité.

Contrairement à la planification, le MPS prévoit des activités de planification dans de nombreuses catégories, ressources, départements et personnes. Ces catégories peuvent être divisées encore plus minutieusement en niveaux de détail plus élevés pour la distribution à plusieurs membres de l’équipe. Enfin, les membres de l’équipe impliqués coordonnent et travaillent simultanément pour atteindre un objectif d’entreprise commun. D’autre part, le MPS n’est pas la même chose que la planification de la production. La planification de la production est la phase précédant le MPS et définit les niveaux de production à des niveaux plus élevés et avec moins de détails. La planification de la production détermine la quantité de production en termes de familles plutôt que d’articles individuels.

En prenant un exemple concret sur une entreprise de fabrication de chaises, la planification de la production définit le nombre de chaises à produire, tandis que le MPS tiendra compte des unités de stockage individuelles (SKU). Dans le cas de la planification de la production, l’horizon de planification est également à moyen terme, de 6 mois à 24 mois. La planification de la production aide à déterminer les ressources requises, à formuler les niveaux d’inventaire à des niveaux plus élevés et constitue un plan pratique pour la haute direction afin de voir l’activité du point de vue de la production.

Les logiciels pour mettre en œuvre le MPS

Aujourd’hui, les entreprises manufacturières peuvent profiter de l’avantage concurrentiel offert par les logiciels de planification et de programmation de la production pour obtenir un MPS actualisé, précis et efficace. Ces logiciels s’intègrent parfaitement aux systèmes de gestion (tels que Zucchetti, Oracle et SAP) en dialoguant avec eux et en échangeant des données précises, à jour et à jour. Découvrez ce que disent les utilisateurs de CyberPlan ou contactez un expert en chaîne d’approvisionnement, exprimez vos doutes et faites-vous conseiller au mieux par une entreprise avec plus de trenteans d’expérience, qui fait partie du plus grand groupe italien du secteur.