Il est facile de gaspiller des ressources lorsqu’elles sont illimitées, mais malheureusement, le monde s’est rendu compte que la Terre ne peut pas supporter une consommation constante de ressources. Des initiatives axées sur la durabilité sont à l’ordre du jour et l’humanité intensifie ses efforts pour réduire son impact sur la planète. Pendant des années, le consumérisme (en particulier l’électronique personnelle) a représenté une grande partie du problème de la durabilité, inondant les décharges de déchets nocifs.

Voici quelques-unes des raisons pour lesquelles les chaînes d’approvisionnement utilisent maintenant une nouvelle approche : au lieu de se concentrer uniquement sur le cycle de vie d’un produit jusqu’à ce qu’il soit livré au consommateur, beaucoup s’efforcent de créer une chaîne d’approvisionnement « en boucle fermée » et une planification de la chaîne d’approvisionnement qui maximisent la valeur des ressources en produisant moins de déchets. Jetons un coup d’œil à ce que cela implique.

Qu’est-ce que la boucle fermée dans la chaîne d’approvisionnement

La gestion de la chaîne d’approvisionnement en boucle fermée (en abrégé CLSCM) désigne la conception, le contrôle et la gestion d’un système de production pour maximiser la création de valeur tout au long du cycle de vie du produit avec la récupération de la valeur de différents types et volumes de rendement au fil du temps. (V. D. R. J. Guide, Harrison, & Wassenhove, 2003).

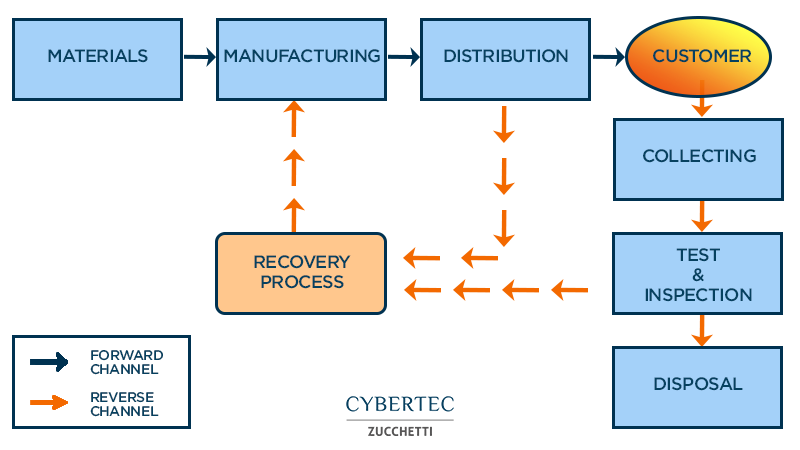

Une supply chain de type closed-loop combine essentiellement une chaîne d’approvisionnement traditionnelle (logistique en avant) avec une logistique inverse qui considère l’article dans la période qu’il se trouve après qu’il ait atteint son objectif initial. Après que l’article a été produit et distribué, le fabricant s’efforce de faire en sorte que l’article soit retourné, une fois qu’il n’est plus fonctionnel ou nécessaire. La logistique inverse entre alors en jeu, dont le but est de récupérer les articles afin qu’ils puissent être réparés et revendus ou décomposés pour être réutilisés dans des produits futurs. Le terme « boucle fermée » fait référence au fait que la chaîne a pour but de maintenir et de récupérer de la valeur des produits inutilisés, tout en contribuant à créer le moins de déchets possible.

Comment fonctionne la boucle fermée

Les chaînes d’approvisionnement en boucle fermée peuvent contribuer de manière substantielle à la réduction des déchets.

La plupart des produits nécessitent l’utilisation de matières premières pour leur production, mais dans certains cas, des matériaux recyclés peuvent également être utilisés. Même si des matières premières sont utilisées, l’objectif de la chaîne d’approvisionnement en boucle fermée est de réduire le nombre de matières premières nécessaires, grâce à la récupération et à la réutilisation des matériaux post-consommation.

Une fois fabriqué, le produit original est envoyé tout au long de la chaîne d’approvisionnement, comme d’habitude, vers un distributeur et un revendeur, atteignant enfin le client. Ici entre en jeu la logistique inverse selon laquelle le produit doit être recyclable ou il doit exister des programmes de reprise permettant de « fermer » la chaîne d’approvisionnement.

Dans ce cas, les clients qui constatent que leur produit ne fonctionne pas correctement, ou simplement ne répond pas à leurs besoins, retournent les articles. Le fabricant doit ensuite déterminer si l’article peut être réparé et revendu ou s’il doit passer à une autre étape du parcours de logistique inverse. Dans ce cas, l’article pourrait être recyclé, ainsi que les produits que d’autres consommateurs envoient au fabricant par le biais de programmes de reprise. Ces programmes permettent aux clients de recycler des articles potentiellement dangereux tels que l’électronique, qu’ils soient cassés ou obsolètes, afin qu’ils puissent être éliminés et recyclés selon des procédures respectueuses de l’environnement. Une fois ces produits recyclés, ils peuvent être retrouvés dans les nouveaux produits.

Les avantages de l’approche Closed Loop

L’approche Closed Loop est de plus en plus pertinente, en particulier dans des secteurs tels que l’électronique grand public ; cela est dû au fait que les décharges du monde entier se sont remplies de plastique, de métaux lourds et d’autres matériaux non biodégradables. En plus d’être une menace pour la santé et la sécurité publique, en particulier dans les pays où ils sont déchargés, ces déchets peuvent être une source précieuse de matériaux pour la création de nouveaux produits. En recyclant certains de ces matériaux, nous réduisons l’impact sur notre planète de deux manières : en réduisant les articles destinés à la mise en décharge et en réduisant l’impact de l’extraction de nouvelles ressources naturelles pour la production.

De plus, les entreprises profitent des économies d’argent réalisées en revendant des produits qui pourraient n’avoir besoin que d’une petite réparation, elles peuvent économiser en utilisant des matériaux recyclés qui peuvent être moins chers que les matières premières et obtenir enfin des avantages évidents en termes d’image et de réputation auprès des parties prenantes internes et externes. Enfin, lorsqu’une initiative durable permet à l’entreprise d’économiser de l’argent, il s’agit d’une situation gagnant-gagnant, et une Supply Chain Closed Loop peut le faire, si elle est gérée correctement.

L’approche Closed Loop dans les logiciels

Si nous parlons de Closed Loop System, nous nous référons à toutautre chose. En effet, les systèmes de ce type sont conçus pour atteindre et maintenir les conditions souhaitées grâce à un processus continu de contrôle et de comparaison avec les conditions actuelles. Si une différence est perçue entre la situation actuelle et celle souhaitée, ce signal est utilisé pour modifier les paramètres du système et permettre d’atteindre l’objectif. En ce sens, la sortie est utilisée comme entrée pour le système de correction continue. La solution CyberPlan utilise une approche de type Closed Loop pour permettre à l’entreprise d’atteindre le plan de production idéal à la lumière de la situation actuelle grâce à un système de planification et de programmation extrêmement rapide qui dialogue avec le logiciel de gestion en échangeant des informations actualisées et précises à grande vitesse.

Planifier la production de manière rapide et précise

De moins en moins d’entreprises manufacturières prennent des risques continus sur leurs résultats futurs en décidant de planifier et de programmer leur production avec des feuilles de calcul créées par les opérateurs et non partageables. De nos jours, en effet, le monde de la fabrication dispose de solutions logicielles avancées et spécifiques, évoluées au fil des ans et entièrement dédiées aux chaînes d’approvisionnement. La solution CyberPlan porte en elle le fruit d’une expérience de trente ans visant à soutenir les entreprises manufacturières italiennes. Découvrez comment utiliser cette solution et obtenir rapidement de grands avantages en contactant un expert à votre disposition.