Si, d’une part, les entreprises qui produisent une grande variété de produits, comme dans le cas de la production Job Shop, bénéficient d’une plus grande flexibilité et d’une plus grande élasticité dans la production, atteindre de bons niveaux dans la gestion des particularités d’une telle production nécessite l’utilisation d’outils avancés pour planifier et planifier la production en détail.

Qu’est-ce que la production Job Shop

La production se fait sur commande et concerne de petits lots de produits plus ou moins personnalisés à la demande des clients en fonction des besoins spécifiques. Le produit fini se caractérise donc généralement par un certain degré de personnalisation et des volumes contenus. Des exemples de ce type de production concernent des machines spéciales, des équipements ou des composants réalisés sur dessin, des travaux d’ingénierie ou de construction navale.

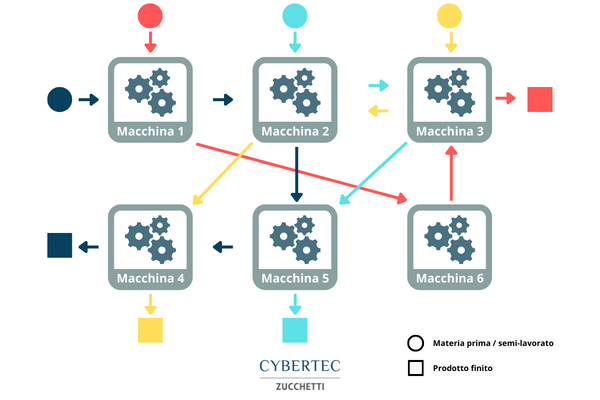

La nécessité de personnaliser les produits et de produire des lots différents les uns des autres implique de redéfinir à chaque fois le cycle de production et, en même temps, il est difficile d’établir à l’avance les usinages requis et dans quelle séquence. Pour cela, des machines standard et génériques sont utilisées, qui sont configurées à chaque fois avec les paramètres nécessaires pour effectuer les différents types d’usinage requis.

La production ne commence qu’après avoir reçu la commande du client, en s’accordant sur les caractéristiques spécifiques et en analysant sa faisabilité. Chaque commande à compléter nécessite une séquence précise des opérations dans les centres d’usinage établie par le cycle d’usinage. Le cycle de production est ensuite découpé dans les opérations individuelles, chacune effectuée dans un département par des machines spécialement configurées.

Si, d’une part, la production Job Shop se caractérise par un manque presque total de stocks de produits finis, les stocks de graines transformées qui s’accumulent entre les différentes phases du processus de production sont plutôt importants, nécessitant une attention particulière dans leur gestion. En effet, lors de la production, les lots de graines transformées se déplacent entre les différents départements avec des parcours entrelacés et tordus et qui diffèrent d’ordre à ordre. En fonction des exigences de fabrication du produit, les lots et pourraient même revenir au même centre d’usinage plusieurs fois.

Pour cette raison, le bon fonctionnement de la production Job Shop dépend en grande partie des décisions qui sont prises sur les changements entre les cycles de production et les critères choisis pour faire dépasser les files d’attente aux lots. Avec les bons choix, vous pouvez influencer positivement des facteurs tels que l’économie de la production, le niveau de saturation des machines, la durée moyenne du temps de traversée, la taille du WIP.

Les avantages de la production Job Shop

Les principaux avantages de la production Job Shop concernent :

- Ingénierie du produit et personnalisation de la conception : possibilité pour les clients d’être impliqués et de participer au processus de personnalisation des commandes.

- Facilement adaptable au changement : possibilité de modifier l’organisation ou la taille de l’installation. Les machines peuvent être facilement ajoutées ou remplacées pour s’adapter aux changements de processus, sans nécessiter une reconfiguration complète de l’ensemble de la mise en page de l’entreprise.

- Meilleure utilisation des ressources : les ressources peuvent être utilisées efficacement pour l’exécution des commandes en pouvant consacrer des travailleurs hautement qualifiés à la phase de production. L’organisation en départements favorise également l’interchangeabilité et l’échange de compétences entre les opérateurs, ainsi que la possibilité de superviser plusieurs machines avec un seul opérateur.

- Flexibilité : possibilité de donner la priorité à certaines opérations grâce au flux de travail irrégulier.

- Suivi des produits : il est facile de suivre l’état d’avancement des produits en contrôlant leur passage à travers les différents processus.

- Investissement minimum : limité à l’achat de machines standard qui sont équipées pour les opérations spécifiques. De plus, s’agissant de machines polyvalentes, elles sont moins obsolètes.

Les inconvénients de la production Job Shop

En ce qui concerne les inconvénients, les principaux concernent la difficulté de planifier la production en raison de la grande variabilité du produit et du flux de production tordu. De plus, la production Job Shop nécessite de l’espace pour l’aménagement planimétrique des départements avec les différentes machines.

Plus précisément, en ce qui concerne les aspects négatifs de la production Job Shop :

- La planification de la production peut être compliquée : le flux des commandes peut suivre un schéma incohérent, ce qui facilite l’apparition de backlogs. Il peut donc se produire facilement des situations où un jour vous recevez quelques commandes et le lendemain une charge entière. Il est donc nécessaire de pouvoir modifier l’ordonnancement avec réactivité pour mener à bien les commandes et satisfaire les clients.

- Organisation difficile : les flux liés à l’avancement des matériaux sont articulés et peuvent générer des interférences entre les cycles de production des différentes commandes. De plus, la difficulté augmente en fonction de l’articulation et de la complexité des produits. Cela se répercute sur les difficultés de gestion et de programmation de l’utilisation des ressources.

- Déterminer la capacité de production peut être complexe. Il faut partir du potentiel productif de chaque centre de travail, mais il peut être difficile de l’estimer en raison de la variabilité continue des produits. D’autres influences proviennent du mélange de commandes existantes et d’autres variables, telles que la taille des lots, les heures de rééquipement pour les changements de production, la complexité des produits.

- Coût élevé de manutention des matériaux : dû au transport, au stockage et aux dommages des marchandises finies et des graines traitées. De plus, le déplacement des marchandises entre les départements a un coût mais n’ajoute pas de valeur.

- Charge de travail élevée ou faible : un niveau non optimal est dans les deux cas un inconvénient. Si vous recevez un grand nombre de commandes, vous êtes confronté à une charge de travail intense, dans le cas de commandes faibles ou nulles, les ressources ne sont pas pleinement exploitées.

Un exemple de production Job Shop

Regardons maintenant de plus près la production Job Shop en considérant comme exemple une entreprise qui produit des lunettes personnalisées. Le cycle de production est divisé en cinq phases, chacune caractérisée par des usinages spécifiques.

Design. À partir d’une gamme de montures en stock, le client peut choisir son design préféré et le personnaliser en choisissant le matériau. Ensuite, les mesures du client sont prises et la production peut commencer.

Préparation des matériaux et découpe. Une fois la commande enregistrée, les matières premières nécessaires sont prélevées dans l’entrepôt et la découpe des matériaux peut commencer conformément aux exigences de la commande du client. Les activités se dérouleront chacune dans un département spécifique.

Moulage. Une fois que les matériaux ont été coupés et préparés, le processus de moulage commence, ce qui sert à donner la forme souhaitée au matériau.

Peinture. Une fois le cadre prêt, le produit est peint. Le processus peut durer plusieurs jours et implique plusieurs couches de peinture.

Les logiciels pour améliorer la production Job Shop

Comme on l’a vu, la production Job Shop permet d’obtenir des avantages considérables en termes de flexibilité et d’utilisation optimale des ressources, mais elle comporte des pièges de gestion qui, s’ils ne sont pas traités correctement, risquent de créer des retards importants dans la réalisation des commandes avec le risque d’avoir des clients insatisfaits.

C’est pourquoi, en plus de l’élasticité de la production, il est important de se doter d’outils avancés pour programmer la production.

CyberPlan APS est le programmeur pour planifier la production avec un très haut niveau de détail sur les machines, en créant des séquences d’usinage optimales sur les machines individuelles et en surveillant l’usine de près. Vous pouvez obtenir la saturation maximale des installations, du personnel et des ressources sans affecter les dates de livraison et en respectant les priorités et les contraintes.