Les systèmes de production de type pull ont émergé de la philosophie Lean et apportent des avantages aux entreprises manufacturières qui les utilisent. Dans cet article, nous expliquons ce qu’est un système de production de type pull, comment le gérer et quels sont les avantages pour les entreprises qui l’utilisent.

Qu’est-ce qu’un système de production de type pull ?

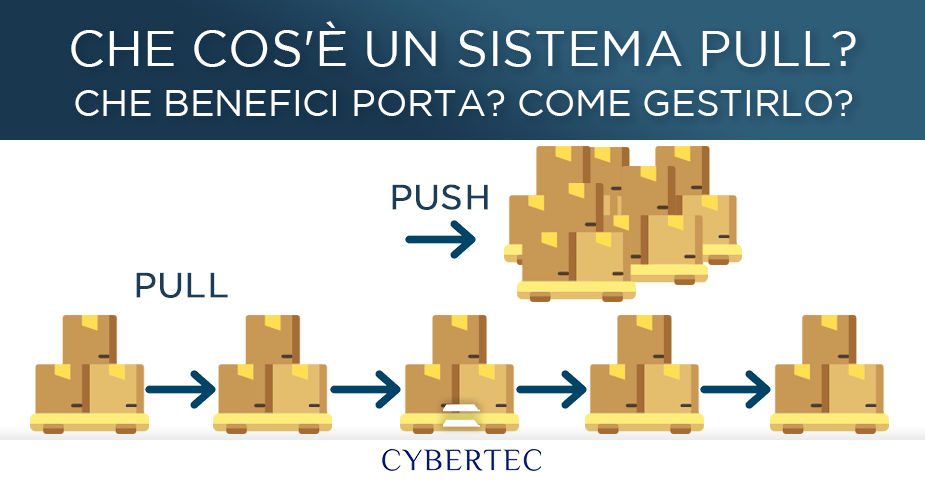

Ce pull est une logique de production dans laquelle on cherche à produire exactement ce que le marché exige, tant du point de vue quantitatif que qualitatif. Pull, en effet, signifie tirer, et renvoie donc à la production à la demande du marché. Dans une gestion strictement pull, l’entrée des produits en production est postérieure à la réception des commandes ; la production est régulée par ce qui se trouve en aval par rapport au processus de production. Le système de type pull est en effet une technique Lean qui permet de réduire les déchets de chaque processus de production. L’application d’un système pull ne permet de commencer une nouvelle commande qu’après que la demande a été communiquée, ce qui permet de réduire les excédents et d’optimiser les coûts de stockage.

Un système pull est-il meilleur qu’un système de type push ?

Les systèmes pull font partie des principes de production allégée (ou Lean), nés à la fin des années 40. Un système Lean Pull a pour but de créer un flux de travail dans lequel le travail n’est créé que s’il ya une demande.

En substance, le but de la mise en œuvre d’un système pull est de créer des produits en fonction de la demande réelle, et non des prévisions. De cette façon, l’entreprise peut se concentrer sur l’élimination des déchets dans le processus de production. Par conséquent, vous serez en mesure d’optimiser vos ressources et de réduire les risques de surstockage ou de surproduction.

De plus, l’application d’un système pull vous permettra de livrer le travail juste à temps. Le « Just-in-time » est un modèle de production dans lequel les commandes sont produites pour répondre aux demandes réelles et éviter les stocks excessifs et les stratégies de type push.

Lorsqu’une stratégie push est appliquée, la production d’une entreprise est créée sur la base d’une demande anticipée, qui peut ne pas correspondre à la demande réelle. Un tel déséquilibre peut créer des écarts financiers inattendus.

Les productions de type « Just in Case » sont exactement le contraire. Dans ces cas, les entreprises essaient de garantir une production excessive afin d’être prêtes en cas de demandes plus élevées à l’avenir.

Comment gérer une production pull ?

De nos jours, le concept de système pull est largement répandu dans divers secteurs ; il est en effet utilisé non seulement dans la production, mais également dans le développement de logiciels, le service client et plus encore.

Dans le contexte de la gestion du flux de travail, un système de type pull permet aux travailleurs d’effectuer le pull sur leur prochaine activité, s’ils ont la capacité de commencer à y travailler. Cela peut aider à mieux définir les priorités des différentes activités et à éviter la surcharge des équipes. De cette façon, votre équipe peut rester concentrée sur l’exécution du travail le plus important juste à temps.

Pour obtenir des niveaux de productivité plus élevés et une plus grande efficacité du flux de travail en utilisant un système pull, vous devez :

Appliquer des signaux de traction

Tout d’abord, vous devez établir des signaux de pull. La meilleure façon de le faire est de créer un flux de travail visuel, dans lequel toutes les informations précieuses peuvent être visualisées et suivies. Cette première étape permet d’avoir un aperçu complet du processus de production et de saisir tous les aspects importants.

Vérifier le système

Après avoir construit un système de pull visuel, vous devez savoir comment le contrôler. L’un des moyens les plus courants de gérer efficacement votre système pull est de limiter le Work In Progress (WIP). C’est l’une des pratiques fondamentales de la méthode Kanban, un système de pull très répandu.

Par exemple, sur un tableau Kanban, le flux de travail est divisé en plusieurs étapes, telles que : prêt , en cours de traitement, en attente de révision, prêt pour la livraison, etc. En limitant le travail à chaque étape, vous êtes en mesure de créer un flux de travail régulier et d’identifier les parties problématiques. Limiter le WIP permet de se concentrer sur des activités individuelles jusqu’à leur achèvement. Cependant, limiter les travaux en cours de réalisation ne suffit pas à construire un système pull durable : il faut aussi limiter le temps qu’un seul article peut passer dans le système. Cette limite peut varier en fonction de la taille d’une activité et sert d’exigence. Si vous oubliez de le faire, certaines activités peuvent prendre beaucoup de temps et réduire l’efficacité du flux.

Les avantages d’un système de production de type pull

Contrairement aux systèmes push, qui obligent les membres de l’équipe à travailler sur plusieurs tâches (multitâches), un système pull permet aux membres de l’équipe de se concentrer sur un seul élément de travail à la fois. Cette approche permet à une unité de travail de :

- S’adapter rapidement aux changements qui peuvent survenir dans le processus de travail ;

- Mettre à l’échelle la capacité optimale de votre équipe ;

- Livrer les objets de travail beaucoup plus rapidement ;

- Réduire le gaspillage des ressources ;

- Augmenter la productivité ;

- Améliorer l’efficacité du flux.

En fait, l’utilisation des principes de pull de Lean permet d’améliorer les prévisions des travaux futurs. Les systèmes pull permettent en effet de collecter des données historiques sur le flux de travail et le temps moyen des activités. L’utilisation de ces données en combinaison avec différentes techniques de prévision, telles que les techniques de simulation, fournit des prévisions sur la quantité de travail qui peut être effectuée dans un laps de temps prédéfini. En bref, la mise en œuvre d’un système pull est un moyen efficace d’optimiser les ressources d’un processus de production. En appliquant un tel système, il est possible :

- Éliminer les activités de gaspillage ;

- Optimiser l’efficacité des coûts ;

- Répondre à la demande réelle ;

- Augmenter la productivité et l’efficacité du flux.

Rendez votre chaîne d’approvisionnement plus agile et performante

Prenez les meilleures décisions en vous appuyant sur des scénarios faciles à créer et à lire créés à partir de données et de processus sécurisés. Anticipez la concurrence en réagissant au mieux aux changements du marché.

Donnez à votre entreprise un outil puissant, utilisable à distance, qui donne de la visibilité sur ce qui se passe dans la chaîne de production, des fournisseurs à la livraison au client.

Contactez nos experts pour plus d’informations.