Wir alle wissen, dass für Produktionen vom Typ ETO (Engineer To Order) und MTO (Make To Order) das Engineering zunehmend zu einer kritischen Abteilung der Produktionskette wird. Überraschenderweise ist das Engineering zwar die kritischste Abteilung bei der Sicherung und Einhaltung von Lieferterminen, seine Planung ist jedoch oft nicht so eng in den Produktionsplan integriert. In der Regel wird eine Kombination von Tools zwischen ERP, Projektplanungstools, Project und Excel-Tabellen verwendet, die eine schlechte Integration ineinander aufweisen. Die Ergebnisse solcher Planungen sind in der Regel alles andere als zufriedenstellend. Die Vertriebsabteilung verlangt von der Produktion zuverlässige Liefertermine, aber die Produktion hat nicht die Sichtbarkeit der Engineering-Ladung und kann kaum einen zuverlässigen Liefertermin sehen. Das Engineering oder die technische Abteilung steht daher unter Druck und neigt dazu, viele Male von einem Projekt zum anderen zu wechseln, was zu Verschwendung führt, und neigt dazu, auf der Grundlage von Erfahrung zu planen, ohne eine klare Sicht auf die Lasten zu haben und ohne effektiv mit dem Einkauf und der Produktion zu interagieren.

Schwierigkeiten bei der Synchronisierung der Produktion mit der technischen Abteilung

Die Schwierigkeit, integrierte Pläne zu erstellen, Produktion, Einkauf und Produktentwicklung zu synchronisieren, führt zu einer Reihe von Schwierigkeiten:

- Erstens erhöhen sich die Durchlaufzeiten in der Produktion, ebenso wie deren Varianz. Die Nicht-Synchronisierung der Einkäufe, insbesondere von kritischen Materialien, mit der technischen Abteilung und deren mangelnde Sichtbarkeit in der Produktion führt zu einer Verlängerung der Zeit zwischen den Aktivitäten und die mangelnde Kontrolle neigt dazu, ihre Varianz schwanken zu lassen.

- Steigende Vorlaufzeiten führen zu einem Anstieg des WIP (Work In Progress).

- Die geringe Kontrolle über die Liefertermine und die schlechte Integration der Produktion mit der technischen Abteilung gibt keinen Einblick in die Liefertermine, die dem Kunden zum Zeitpunkt der Verhandlung gegeben werden müssen. Die den Kunden mitgeteilten Daten werden kaum eingehalten, was zu Lieferverzögerungen und einer niedrigen On-Time-Lieferung führt;

- Die Varianz erzeugt instabile Pläne, wenn sich die Prioritäten ändern;

- Das Ändern von Prioritäten zerstört die Produktivität;

- Wenn die Produktivität reduziert wird, wenn die Ressourcen bereits gesättigt sind, entsteht ein Teufelskreis, der den Kontrollverlust erhöht.

Schließlich erschweren es nicht integrierte Tools, Probleme rechtzeitig zu verstehen und zu erkennen, und fördern die natürliche Einstellung der Abteilungen, in Silos isoliert zu sein.

Es ist möglich, dass der wahre Grund, warum Unternehmen nicht alle Produktionsabteilungen ganzheitlich planen, die Komplexität ist. Die meisten Unternehmen bemühen sich einfach, die Produktion zu planen. Die Hinzufügung von Produkt-Engineering zur Planung würde die Komplexität erhöhen, weit über ihre Fähigkeiten hinaus.

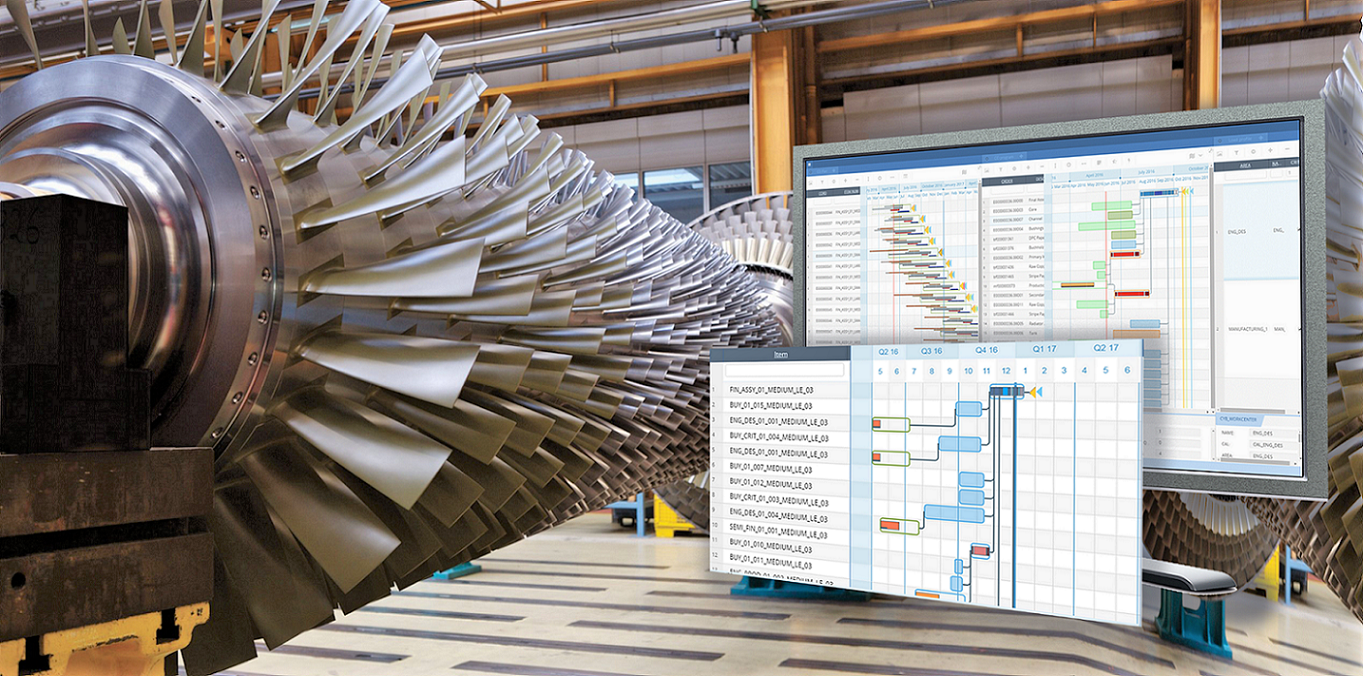

CyberPlan, das integrierte Planungs- und Planungstool für Produktion, Einkauf und Engineering

Kunden, die CyberPlan implementiert haben, stellen in der Regel nach kurzer Zeit fest, dass sie sofort Planungskapazitäten eingespart haben und dass es möglich gewesen wäre und immer noch möglich wäre, sie zu nutzen, um auch den Engineering-Teil der Produktion einzubeziehen. Sie stellen oft mit Erstaunen fest, dass es in CyberPlan einige “versteckte Perlen” gibt, die speziell für die Integration von Produktionsplanung und Engineering-Plänen entwickelt wurden.

Mit diesem Potenzial ist es leicht möglich, die Engineering-Aktivitäten neben denen der Produktion hinzuzufügen und die Engineering-Pläne synchronisiert und machbar zu halten, wodurch die Fähigkeiten des Menschen erhöht werden, so dass er komplexere Probleme bewältigen kann.

Die Verwaltung der Engineering-, Einkaufs- und Produktionsaufgaben mit begrenzter Kapazität (also unter Berücksichtigung der Produktionsbeschränkungen) und gleichzeitig die Fähigkeit, fundierte Entscheidungen zu treffen, führt zu einer Reihe von Vorteilen. Zunächst wird ein stabiler Plan erreicht, die Engineering-Vorlaufzeiten sowie deren Varianz werden reduziert.

Darüber hinaus ist es interessant festzustellen, dass auch eine wesentliche Erhöhung des Durchsatzes desEngineering selbst erreicht wird. Dieser Anstieg ist nicht nur der Effekt der Reduzierung der Unterbrechungen der laufenden Aufträge. Der vorliegende Nutzen bezieht sich in der Tat auf eine Best Practice in der Engineering-Planung, die durch eine der interessantesten Funktionen des Planers für die Engineering-Abteilung ermöglicht wird. Hierbei handelt es sich um die Möglichkeit, die maximale Anzahl gleichzeitiger offener Aufgaben pro Ingenieur zu begrenzen.

Wir alle wissen, dass wir, wenn wir die Produktivitätskurve eines Ingenieurs anhand der Anzahl gleichzeitiger Aufgaben untersuchen, in der Regel eine Schwachstelle finden. Unter der Annahme, dass für einen bestimmten Ingenieur die Schwachstelle vier ist, werden mehr oder weniger vier gleichzeitige offene Aufgaben die Produktivität verringern. Engineering-Planung mit Fokus auch auf die Begrenzung konkurrierender Aktivitäten ist der einfachste Weg, den Durchsatz der Engineering-Abteilung zu verbessern.

Schließlich ermöglicht die größere Sichtbarkeit auf der Ebene dem technischen Leiter ein besseres Verständnis dafür, wie die Arbeit abläuft und die am besten geeigneten und objektiven Entscheidungen zu treffen. Wenn Sie alle Informationen in Echtzeit haben, können Sie die Route kontinuierlich verkürzen und störende Prioritätsänderungen minimieren.

Vorteile des integrierten Systems zwischen Produktion, Engineering und Einkauf

Die Möglichkeit, die Produktion in einer integrierten Weise mit der technischen Abteilung, dem Einkauf, den Verhandlungen und den Aufträgen zu planen, ermöglicht es den Unternehmen Engineer To Order, wichtige Vorteile zu genießen. Mit der Verwendung von CyberPlan für die Produktionsplanung und -planung haben Unternehmen erhebliche Vorteile erzielt, wie zum Beispiel:

OPERATIVER NUTZEN:

- Schnellere Entscheidungsfindung ;

- Bessere Organisation der Ressourcen;

- Leichtigkeit bei der Identifizierung von kritischen Punkten in Engineering-Prozessen;

- Verkürzung der Vorlaufzeit und ihrer Varianz;

- Verkürzung der Zeit für den Planungsprozess.

WIRTSCHAFTLICHER NUTZEN:

- Erhöhung der On-Time Delivery;

- Reduzierung des WIP;

- Effizienzsteigerung.

IT-VORTEILE:

- Datenzentralisierung im ERP des Unternehmens;

- Löschen von Offline-Systemen wie Excel und Project.

Überzeugen Sie sich selbst, wie CyberPlan Sie bei der Erstellung von integrierten Produktionsplänen zwischen Engineering, Produktion und Einkauf unterstützen kann.